- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:01.

- Zuletzt bearbeitet 2025-01-24 09:22.

Schwache Glieder des Stahlschutzes

Wie kann eine lawinenartige Steigerung der Produktion von Panzern, die von der Front dringend benötigt werden, erfolgen? Nikita Melnikovs Buch "Panzerindustrie der UdSSR während des Großen Vaterländischen Krieges" liefert Daten über den Rückgang der Bedingungen für den Erhalt von Fertigprodukten durch Militärvertreter.

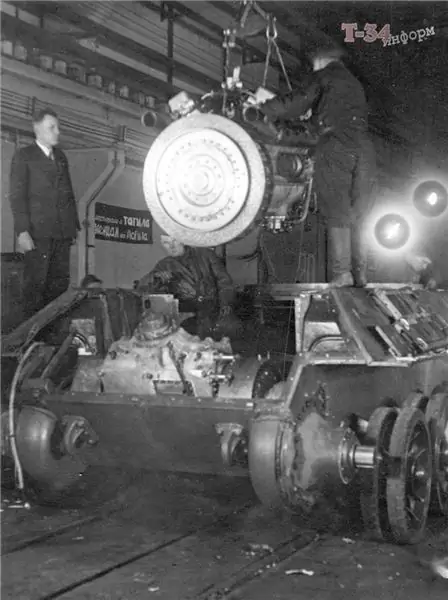

Seit dem 15. Januar 1942 sind Panzerfabriken bei der Beurteilung der Qualität der Herstellung gepanzerter Fahrzeuge sehr "liberal". Nur jeder zehnte mittlere Panzer T-34 und schwere KV nach Wahl des Militärvertreters wurde einem kurzen Fünf-Kilometer-Lauf unterzogen. Bei den T-60-Panzern gab es offensichtlich mehr Zweifel, sodass jeder fünfte leichte Panzer einem Lauf unterzogen wurde. Oder vielleicht wurden solche Maschinen an der Front weniger gebraucht, deshalb waren sie ihnen schon bei der Akzeptanz strenger gegenüber. Dies bestätigt indirekt das Kontrollschießen der Kanonen jedes T-60, das die Tore der Fabriken verlässt, während die T-34- und KV-Geschütze nur an jedem zehnten Fahrzeug getestet wurden. Es war erlaubt, Panzer mit fehlenden Tachometern, Turmdrehmotoren, Gegensprechanlagen, wenn sie durch Signallampen ersetzt wurden, sowie Turmventilatoren an die Truppen zu schicken. Der letzte Punkt war glücklicherweise nur im Winter erlaubt.

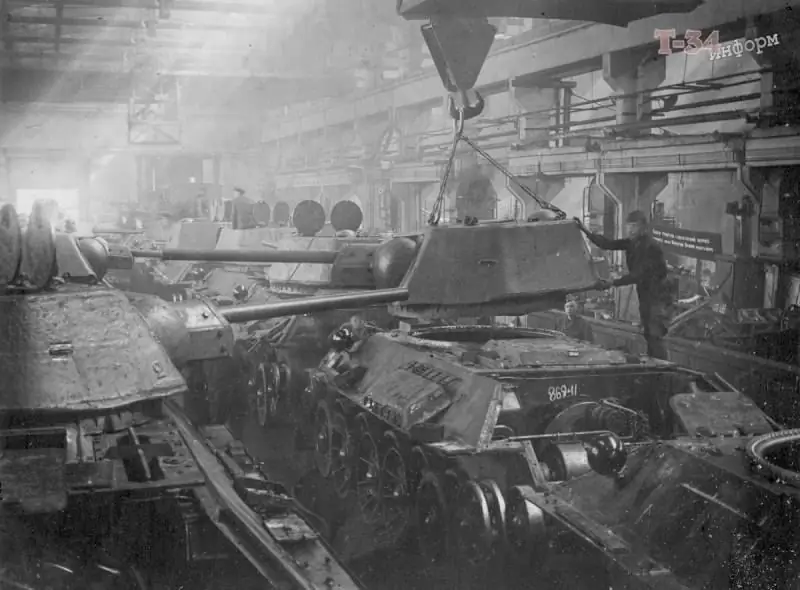

Es sei gesondert darauf hingewiesen, dass die Panzerindustrie die quantitativen Indikatoren der Panzerfahrzeugproduktion bereits Mitte 1942 erfolgreich bewältigt hatte. Uralmash übertraf sogar regelmäßig die Produktionsstandards für Panzer, und das Kirov-Werk in Tscheljabinsk vervierfachte die Produktion des V-2-Dieselmotors nur von Januar bis März.

Diese Produktionswachstumsraten waren größtenteils auf einen ernsthaften Qualitätsverlust der Tanks zurückzuführen, die vom Band liefen. Ein anschauliches Beispiel ist die 121. Panzerbrigade, die bei einem 250-Kilometer-Wurf die Hälfte ihrer schweren KVs durch Pannen verlor. Es geschah im Februar 1942. Danach änderte sich die Situation lange Zeit nicht grundlegend. Im Herbst 1942 wurden 84 KV-Panzer inspiziert, die aus technischen Gründen außer Betrieb waren und nicht einmal 15 Motorradstunden leisteten. Meistens waren es defekte Motoren, kaputte Getriebe, defekte Walzen, unbrauchbare Triplexe und viele kleinere Mängel. Im Sommer 1942 gingen bis zu 35 % aller T-34-Panzer nicht durch feindliche Granaten oder Minenexplosion, sondern durch den Ausfall von Komponenten und Baugruppen (hauptsächlich Motoren) verloren. Nikita Melnikov weist in seiner Arbeit darauf hin, dass einige der Verluste auf die geringe Qualifikation der Besatzung zurückzuführen sind, aber selbst wenn dies berücksichtigt wird, ist der Prozentsatz der Nicht-Kampfverluste zu hoch. Solche Störungen des KV und T-34 könnten jedoch im Feld durchaus behoben werden, manchmal durch einfachen Austausch der Einheit oder Baugruppe. Es war jedoch sinnlos, mit der unbefriedigenden Panzerung des T-34 an der Front zu kämpfen - die gepanzerten Rümpfe wurden aus Stahl mit niedriger Viskosität gekocht, was bei feindlichen Granaten zu Rissen, Delaminationen und Abplatzungen führte. Häufig bildeten sich Risse an neuen Maschinen, die die Chancen der Besatzung auf ein günstiges Ergebnis stark reduzierten, wenn eine deutsche Granate einen Riss oder einen angrenzenden Panzerbereich traf.

Die ersten alarmierenden Rufe über die Ankunft von T-34-Einheiten mit Rissen ertönten im Mai 1942: Fabrik Nr. 183 erhielt in diesem Monat Ansprüche für 13 Fahrzeuge, für 38 Panzer im Juni und für 72 T-34 in den ersten zehn Tagen des Jahres Juli. … Die Regierung konnte in diesem Fall nicht schweigen, und am 5. Juni verabschiedete der Staatliche Verteidigungsausschuss eine Resolution "Über die Verbesserung der T-34-Panzer". Gleichzeitig wurde die Staatsanwaltschaft der UdSSR beauftragt, die Gründe für diesen Qualitätsverlust der Panzer zu untersuchen.

Im Zuge der Arbeit fanden vor allem die Ermittler zahlreiche Tatsachen über Diebstahl von Produkten aus dem Speiseplan der Arbeiter der Panzerindustrieunternehmen heraus. Die Fabrikarbeiter waren einfach unterernährt. Ein Beispiel für eine solche räuberische Haltung wird in einer Reihe von Materialien über Isaac Zaltsman, den umstrittensten Führer der Panzerfabriken, gegeben.

Unter den Unternehmen, die sich durch die Herstellung defekter T-34 "ausgezeichnet" haben, belegte das berühmte Werk in Nischni Tagil den ersten Platz. Darüber hinaus fiel der Höhepunkt bei der Freigabe fehlerhafter Produkte gerade zur Zeit der Führung des oben genannten Zaltsman. Der Direktor des Unternehmens wurde jedoch, wie wir uns erinnern, nicht degradiert, sondern sofort zum Volkskommissar der Panzerindustrie ernannt. Offensichtlich haben die Behörden beschlossen, die höchsten Ränge von Wjatscheslaw Alexandrowitsch Malyschew, dem 1. Volkskommissar der Panzerindustrie der UdSSR, zu beschuldigen. Die Ernüchterung erfolgte zwar ein Jahr später, im Sommer 1943, Malyschew wurde erneut an die Stelle des Volkskommissars gestellt, den er bis zum Ende des Krieges behielt.

Die Staatsanwaltschaft hat im Zuge der Arbeit in den evakuierten Unternehmen der Panzerindustrie neben der halbverhungerten Existenz der Fabrikarbeiter ein weiteres Problem der unbefriedigenden Qualität der Panzer aufgedeckt - eine schwerwiegende Verletzung des Produktionszyklus.

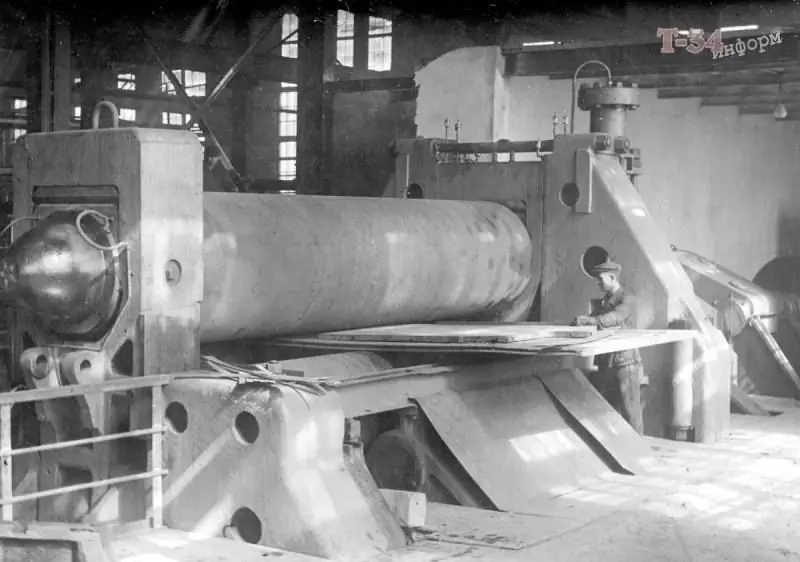

Vereinfachung auf Kosten der Qualität

Wie Sie wissen, konnte das nach Iljitsch benannte Mariupol-Werk nicht verteidigt werden, es landete in den Händen des Feindes und mit einer Menge technologischer Ausrüstung, die sie nicht evakuieren konnten. Es war dieses Unternehmen (das einzige im Land), das in der Lage war, vollwertige Panzerrümpfe für den T-34 nach allen Standards herzustellen. Im Ural konnte kein einziges Werk so etwas anbieten, also begann das Forschungsteam des Panzerinstituts (TsNII-48) die Mariupol-Praktiken an die Realitäten der evakuierten Fabriken anzupassen. Für die Herstellung hochwertiger Panzerung in den von GKO geforderten Mengen gab es einen akuten Mangel an thermischen Öfen, daher entwickelte das Institut einen neuen Härtezyklus von Panzerungsteilen. In Mariupol ging das Rüstungsblech zuerst zum Härten, dann zum Hochurlaub, dann wieder zum Härten. Schließlich folgte ein niedriger Urlaub. Um die Produktion zu beschleunigen, wurde zunächst das erste Härten abgebrochen und dann das Hochanlassen, was sich direkt auf die Zähigkeit des Panzerstahls auswirkt und die Rissgefahr verringert. Zu den erforderlichen Maßnahmen gehörten laut den Spezialisten des Rüstungsinstituts auch die Anforderung, nicht eine, sondern sofort vier oder fünf Reihen von Panzerplatten in den Thermoofen zu laden. Das ging natürlich viel schneller, aber die Endqualität der Platten war sehr heterogen. Interessanterweise entschied sich das Armored Institute später, das Verfahren des niedrigen Anlassens abzubrechen, das die Eigenspannungen des Metalls reduziert, was sich wiederum nicht negativ auf die Rissbildung auswirkte.

Gehärteten Stahl kann man nicht mit Gasschneidern schneiden - diese These ist jedem bekannt, aber die Realitäten der Herstellung von gepanzerten T-34-Rümpfen zwangen zu dieser unbeliebten Methode. Es ging um Stahl 8C, der sich nach dem Abschrecken ausdehnte, was die Fabrikarbeiter natürlich dazu zwang, ihn mit Hochtemperaturbrennern zu schneiden. Der Punkt der Härtung der Panzerung im Schnittbereich ging verloren.

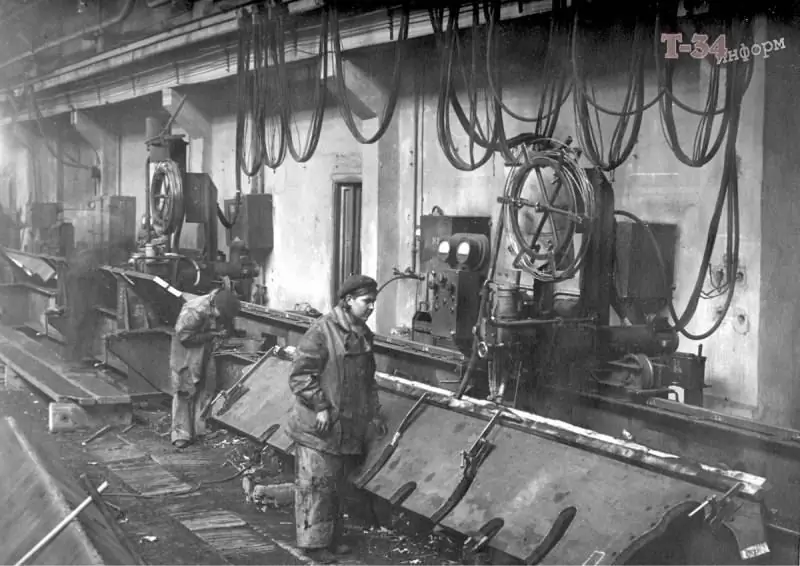

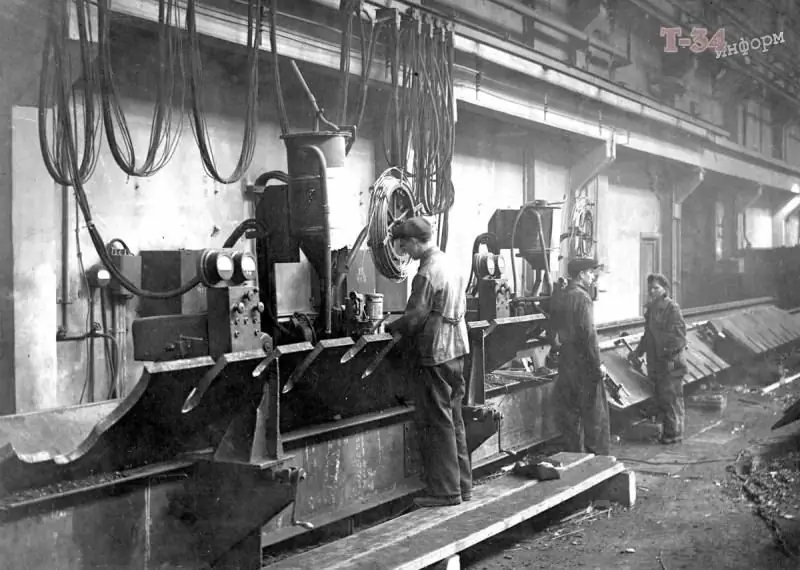

Es lohnt sich nicht zu argumentieren, dass die Empfehlungen zur Verbesserung des Produktionsprozesses nur negativ für die Qualität der Rüstung waren. Eine echte Innovation bei der Montage der Rümpfe von T-34-Panzern war also das Schweißen von Panzerplatten "in einem Dorn" anstelle des alten "in der Schleuse" und "in einem Viertel". Jetzt schnitten die zusammenpassenden Teile nicht ineinander, sondern überlappten sich teilweise. Erst diese Entscheidung reduzierte das Volumen der Maschinenstunden pro Fall von 198,9 auf 36 gravierend.

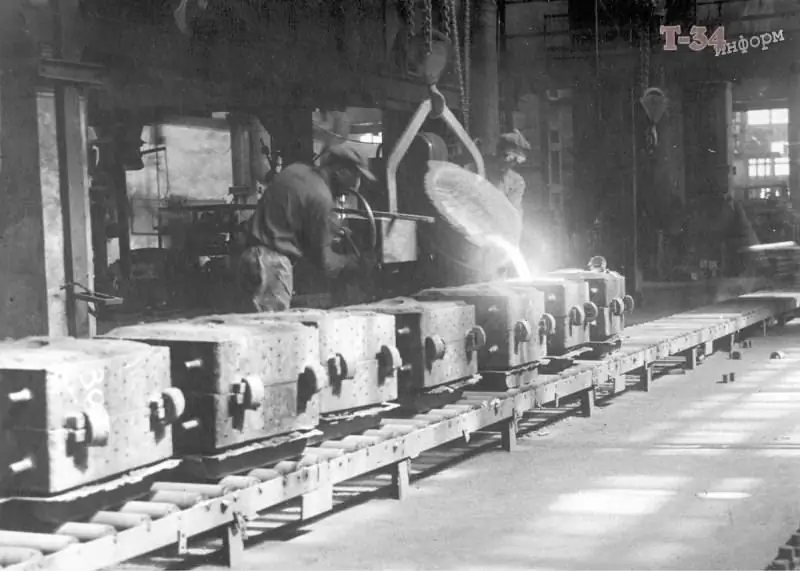

Der Hauptlieferant von defektem Stahlblech für Fabriken zur Herstellung von T-34 war das Werk Novo-Tagil des Volkskommissariats für Eisenhüttenkunde. Zuerst wurde er durch die Lieferungen aus dem Mariupol-Werk unterbrochen, und als er in sein eigenes wechselte, kamen eine Flut von Beschwerden von der Front und aus den Fabriken. Insbesondere bei der Zusammensetzung der 8C-Panzerung dieses Unternehmens gab es gravierende Abweichungen von den technischen Spezifikationen (TU) im Gehalt an Kohlenstoff, Phosphor und Silizium. Generell gab es Schwierigkeiten mit der TU. Das Volkskommissariat für Eisenhüttenkunde war nicht damit einverstanden, die TU nach Mariupol-Standards zu erhalten, in denen insbesondere Phosphor nicht mehr als 0,035% betragen sollte. Anfang November 1941 genehmigte der Volkskommissar für Eisenhüttenkunde Ivan Tevosyan neue Standards für Phosphor, die den möglichen Gehalt auf 0,04% und vom 4. April auf 0,045% erhöhten. Bemerkenswert ist, dass sich die Historiker darüber, natürlich ein wichtiger Faktor für die Qualität von Panzerstahl, noch immer nicht einig sind. Insbesondere Nikita Melnikov erwähnt, dass das Werk Novo-Tagil dagegen bis Mitte 1942 den Phosphoranteil von 0, 029% auf 0,024% reduziert hat. Es scheint, dass verschiedene Wissenschaftler unterschiedliche Gründe für das Auftreten von defekten T-34 an der Front finden. Allerdings wurden die angegebenen Normen für den Gehalt an chemischen Elementen in der Stahlzusammensetzung manchmal nicht eingehalten. Für die Fabriken war es schwierig, eine einfache Einheitlichkeit der gelieferten Walzprodukte herzustellen. Die Staatsanwaltschaft gab auch bekannt, dass bei den Unternehmen der Eisenmetallurgie in offenen Herdöfen Panzerstahl "zu wenig gekocht" war - anstelle von 15-18 Stunden in der Realität nicht mehr als 14 Stunden.

Als Molotow Informationen über die Ursachen von Rissen an den T-34-Rümpfen erreichte, begannen die Volkskommissariate für Eisenmetallurgie und die Panzerindustrie, die Verantwortung aufeinander abzuwälzen. Zum einen war der hohe Phosphorgehalt in den Panzerplatten der Hauptgrund, zum anderen schwerwiegende Verstöße gegen die Rumpfproduktionstechnologie in Panzerfabriken.

Infolgedessen war TsNII-48 an den Arbeiten zur Bekämpfung von Rissen am T-34 beteiligt (obwohl er indirekt an ihrem Auftreten schuld war). Das erst Ende 1943 vom Institut vorgeschlagene Maßnahmenpaket ermöglichte es, einige der Kommentare zu eliminieren. Und die Verbesserung der Qualität der Stahlproduktion in den Eisenhüttenunternehmen ermöglichte es, den Ausschussanteil von 56, 25 % im Jahr 1942 auf 13, 30 % im Jahr 1945 zu reduzieren. Bis Kriegsende erreichten die Betriebe nicht annähernd das Niveau von 100 %.