- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:01.

- Zuletzt bearbeitet 2025-06-01 06:23.

Derzeit haben die führenden Armeen der Welt damit begonnen, Programme zur Entwicklung neuer Arten von Kleinwaffen durchzuführen (Ratnik in Russland und NGSAR in den Vereinigten Staaten). Wie mehr als ein Jahrhundert Erfahrung in der Entwicklung von Unitary-Patronen und dann von Intermediate- und Low-Impuls-Patronen zeigt, ist die vielversprechendste Lösung die Weiterentwicklung neuer Munitionstypen.

Nach den Ergebnissen des Zweiten Weltkriegs wurde festgestellt, dass das Design der am stärksten verbrauchbaren Munitionsart (Patronen für automatische Kleinwaffen) verbessert und die Ressourcenbasis für ihre Herstellung erweitert werden musste.

Patronen mit Metallhülsen

Die Übersättigung von Infanterieeinheiten mit automatischen Waffen in der Verteidigungsindustrie hat zu einem Mangel an Kupfer geführt, das traditionell in Patronenmessing (zur Herstellung von Patronenhülsen) und Tompak (zur Herstellung von Patronenhülsen) verwendet wird.

Die effektivste Lösung für das Problem der Ressourcenknappheit war der Einsatz von Baustahl, beidseitig mit Kupfer zum Korrosionsschutz beschichtet oder unbeschichtet, der in Kriegszeiten für die Herstellung sogenannter Ersatzliner verwendet wurde. In der Nachkriegszeit wurde die Technologie der Beschichtung von Stahlhülsen mit einem speziellen Lack beherrscht, der sie vor Feuchtigkeit schützte und die Reibung in der Kammer (bis zu einer bestimmten Temperaturgrenze) reduzierte.

Trotz ähnlicher technischer Eigenschaften von Baustahl und Kupferlegierungen haben letztere Vorteile in der Duktilität und Korrosionsbeständigkeit. Die Lackbeschichtung von Stahlhülsen hat eine geringe Verschleißfestigkeit und neigt beim Nachladen bei Kontakt mit Metallteilen der Waffe dazu, beschädigt und auf die Automatisierungselemente übertragen zu werden, wodurch diese deaktiviert werden. Werden ungenutzte Patronen nach dem Schussende aus dem Lauf entfernt, so wird deren Hülsen durch das Ausbrennen beim Kontakt mit der erhitzten Oberfläche des Patronenlagers der Lacküberzug entzogen, wonach sie beschleunigt oxidiert werden und die Patronen für die weitere Verwendung unbrauchbar werden.

Der erhöhte Patronenverbrauch von Infanteristen mit automatischen Waffen diente als Grundlage für eine Erhöhung der tragbaren Munition durch Reduzierung des Patronengewichts. Bis Anfang der 1970er Jahre war die Hauptrichtung zur Gewichtsreduzierung der tragbaren Munition der Übergang zuerst zu Zwischen- und dann zu Patronen mit niedrigem Impuls, um die Genauigkeit des automatischen Feuers aus ungünstigen Positionen zu erhöhen. Nach der Einführung des Sturmgewehrs AK-74 und des automatischen Gewehrs M-16 war diese Reserve zur Gewichtsreduzierung der tragbaren Munition erschöpft - ein Versuch, leichtere Pfeiler zu verwenden, zeigte deren verstärkte Winddrift.

Als Schlagelemente werden derzeit hauptsächlich Geschosse mit Stahlkern, Bleimantel und Tompakmantel verwendet. Um die Panzerdurchdringung zu erhöhen, wechselte die US-Armee auf den Einsatz von Ganzmetallgeschossen der M80A1 EPR- und M855A1-Patronen ohne Bleimantel, bestehend aus einer Tombak-Schale und einem Kern mit Stahlkopf und Wismutheck.

Hülsenlose Patronen

In den 1980er Jahren wurde in den Staaten der UdSSR und der NATO versucht, die Probleme des hohen Materialverbrauchs klassischer Patronen durch den Umstieg auf hülsenlose Munition radikal zu lösen. Den größten Fortschritt in dieser Richtung erzielte die deutsche Firma Heckler und Koch, die das automatische Gewehr HK G11 entwickelte, das die von Dynamit Nobel entwickelten hülsenlosen DM11-Patronen verwendete.

Der militärische Einsatz einer Serie von 1000 HK G11-Gewehren im Grenzdienst der BRD zeigte jedoch ihre Gefährdung für das Militärpersonal durch die regelmäßige Selbstentzündung von hülsenlosen Patronen im Patronenlager trotz der baulichen Trennung vom Gewehrlauf. In der Folge wurde den deutschen Grenzschutzbeamten zunächst die Verwendung des automatischen Schussmodus untersagt, und dann wurde die HK G11 wegen der Sinnlosigkeit ihres Einsatzes als reine Selbstladewaffe bei überkomplizierter Automatisierung ganz außer Dienst gestellt (" Kuckucksuhr").

Kartuschen mit Kunststoffhüllen

Der nächste Versuch, den Materialverbrauch von Kleinwaffenmunition zu reduzieren und tragbare Munition zu erhöhen, wurde in den 2000er Jahren in den USA von AAI (jetzt Textron Systems, ein Produktionsbereich der Textron Corporation) im Rahmen der LSAT (Lightweight Small Arms Technologies.) durchgeführt) Programm, das zur Entwicklung eines leichten Maschinengewehrs und eines automatischen Karabiners führte, die für kombinierte Munition mit Patronen mit Messinghülse, Kunststoffhülse und ohne Hülse in einem Teleskopformfaktor entwickelt wurden.

Hülsenlose Patronen zeichneten sich erwartungsgemäß trotz der abnehmbaren Konstruktion durch Selbstentzündung im Laufraum aus, so dass die Wahl im LSAT-Programm zugunsten von Patronen mit Kunststoffhülse fiel. Der Wunsch, die Munitionskosten zu senken, führte jedoch zur falschen Wahl des Kunststofftyps: Als solches wurde Polyamid verwendet, das alle notwendigen Eigenschaften hat, außer einer, aber das Wichtigste - seine maximale Betriebstemperatur überschreitet nicht 250 Grad Celsius.

Bereits in den 1950er Jahren wurde basierend auf den Ergebnissen von Feldversuchen festgestellt, dass sich der Lauf eines DP-Maschinengewehrs im Dauerfeuer in Schüssen mit Pausen zum Wechseln von Lagern auf folgende Werte erwärmt:

150 Schuss - 210 °C

200 Aufnahmen - 360 ° C

300 Schuss - 440 °C

400 Schuss - 520 °C

Mit anderen Worten, unter intensiven Kampfbedingungen erreicht der Lauf eines leichten Maschinengewehrs nach dem Verbrauch der ersten zweihundert Patronenpatronen garantiert den Schmelzpunkt von Polyamid.

In diesem Zusammenhang wurde 2016 das LSAT-Programm geschlossen und auf dessen Basis das CTSAS-Programm (Cased Telescoped Small Arms Systems) mit dem Ziel gestartet, Teleskoppatronen auf einer neuen Materialbasis zu entwickeln. Laut einem Interview mit dem Programmadministrator der US-Armee, Corey Phillips, das thefirearmblog.com im März 2017 gegeben hat, wurde das bisher hitzebeständigste technische Polymer, Polyimid, für das Kunststoffhüllenmaterial mit einer maximalen Betriebstemperatur von 400 °C ausgewählt C.

Polyimid als Material der Patronenhülse hat noch eine weitere wertvolle Eigenschaft: Beim Erhitzen über den angegebenen Wert verkohlt es ohne zu schmelzen unter Freisetzung von flüchtigen Stoffen, die den Laufraum nicht verunreinigen, während die verkohlte Oberfläche der Patronenhülse als Schutzschicht dient ausgezeichnetes Gleitmaterial, wenn es nach einem Schuss extrahiert wird. Die Festigkeit des Linerrandes wird durch einen Metallflansch bereitgestellt.

Eine Temperatur von 400 Grad ist die zulässige Grenze für das Erhitzen von Handfeuerwaffenläufen, nach denen sie sich verziehen, da die Temperatur der technologischen Temperierung der Fässer 415 bis 430 Grad beträgt. Jedoch sinkt die Zugfestigkeit von Polyimid bei Temperaturen von 300 Grad oder mehr auf 30 MPa, was einem Kammerdruck von 300 Atmosphären entspricht, d.h. eine Größenordnung weniger als der maximale Druck von Pulvergasen in modernen Modellen von Kleinwaffen. Beim Versuch, eine verbrauchte Patronenhülse aus dem Patronenlager klassischer Bauart zu entfernen, reißt der Metallflansch mit einem Ladestock ab und schlägt die Reste der Patronenhülse aus dem Lauf.

Die Erwärmung der Patrone im Patronenlager der klassischen Bauart kann bis zu einem gewissen Grad durch das Schießen aus einem offenen Bolzen (Maschinengewehre) gesteuert werden, aber bei intensivem Schießen und dem Schießen aus einem geschlossenen Bolzen (Maschinengewehre und automatische Gewehre), ist eine Erwärmung der Kartusche über 400 Grad fast unvermeidlich.

Kartuschen mit Aluminiumhülsen

Eine weitere Alternative zu Kupferlegierungen sind Aluminiumlegierungen, die in den Hülsen von Serienpistolenpatronen, in der experimentellen Entwicklung von Gewehrpatronen und in Serienschüssen für die 30-mm-Maschinenkanone GAU-8A verwendet werden. Durch das Ersetzen von Kupfer durch Aluminium können Sie die Beschränkung der Ressourcenbasis aufheben, die Kosten für die Patronenhülse senken, das Gewicht der Munition um 25 Prozent reduzieren und dementsprechend die tragbare Munitionslast erhöhen.

1962 entwickelte TsNIITOCHMASH experimentelle Patronen des Kalibers 7, 62x39 mm mit einer Hülse aus Aluminiumlegierung (Code GA). Die Auskleidungen hatten eine Antifriktionsgraphitbeschichtung. Um elektrochemische Korrosion zu verhindern, wurde der Kapselbecher aus einer Aluminiumlegierung hergestellt.

Die Verwendung solcher Hülsen wird jedoch durch ihre einzige negative Eigenschaft behindert - Selbstentzündung von Aluminium und seinen Legierungen an der Luft beim Erhitzen auf 430 ° C. Die Verbrennungswärme von Aluminium ist sehr hoch und beträgt 30,8 MJ/kg. Die äußere Oberfläche von Produkten unterliegt beim Erhitzen auf eine bestimmte Temperatur einer Selbstentzündung und einer Erhöhung der Permeabilität des Oxidfilms für Sauerstoff in der Luft oder beim Erhitzen auf eine niedrigere Temperatur im Falle einer Beschädigung des Oxidfilms. Eine nichtplastische keramische Oxidschicht (Dicke ~ 0,005 µm) wird zerstört, wenn eine Kunststoff-Metallhülse unter Einwirkung des Drucks von Treibgasen verformt wird, die Durchlässigkeit der Oxidschicht wird durch Erhitzen beim intensiven Brennen erreicht. Liner entzünden sich spontan nur an der Luft nach dem Herausziehen aus dem Lauf, wo während der Verbrennung des Pulvers eine negative Sauerstoffbilanz aufrechterhalten wird.

Daher haben sich Aluminiumgehäuse nur als Teil von Pistolenpatronen der Kaliber 9x18 PM und 9x19 Para verbreitet, deren Feuerintensität und die in der Kammer erreichte Temperatur nicht mit diesen Indikatoren von Maschinengewehren, automatischen Gewehren und Maschinengewehren verglichen werden können.

Aluminium wurde auch in der experimentellen 6x45 SAW Long Kartusche verwendet, deren Hülse mit einem elastischen Silikonliner ausgestattet war, der Risse im Metall- und Oxidfilm strafft. Diese Entscheidung führte jedoch zu einer Erhöhung der linearen Abmessungen der Patrone, der damit verbundenen Abmessungen des Empfängers und dementsprechend des Gewichts der Waffe.

Eine andere Lösung, die jedoch in Dienst gestellt wurde, ist das Artilleriegeschoss 30x173 GAU mit einer Hülse aus Aluminiumlegierung. Möglich wurde dies durch den Einsatz einer speziellen niedermolekularen „kalten“Treibladung. Das thermochemische Potential des Pulvers ist direkt proportional zur Verbrennungstemperatur und umgekehrt proportional zum Molekulargewicht der Verbrennungsprodukte. Klassische Nitrocellulose- und Pyroxylin-Treibstoffe haben ein Molekulargewicht von 25 und eine Verbrennungstemperatur von 3000-3500 K, und das Molekulargewicht des neuen Treibstoffs betrug 17 bei einer Verbrennungstemperatur von 2000-2400 K bei gleichem Impuls.

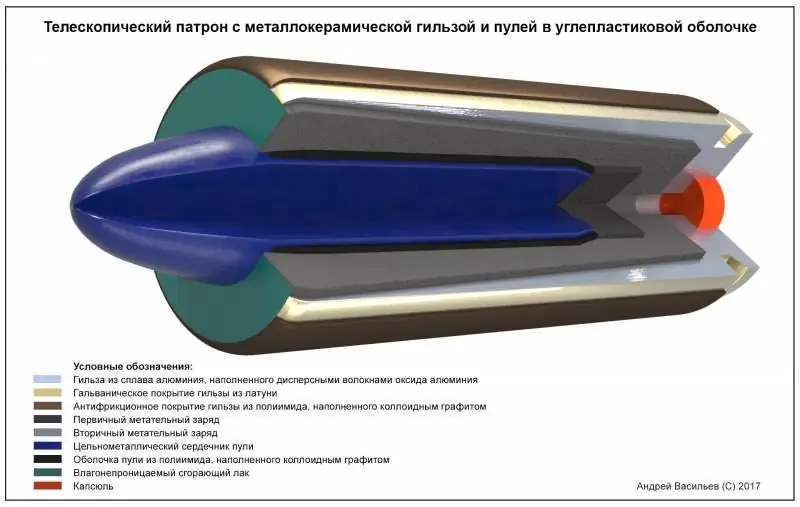

Vielversprechende Sintermetallhülse

Die positiven Erfahrungen mit der Verwendung von Artilleriegeschossen mit Aluminiumhülse machen es möglich, dieses Metall als Konstruktionsmaterial für Kleinwaffenpatronenhülsen (auch ohne spezielle Treibmittelzusammensetzung) in Betracht zu ziehen. Um die Richtigkeit der angegebenen Auswahl zu bestätigen, ist es ratsam, die Eigenschaften von Messing- und Aluminiumlegierungsbuchsen zu vergleichen.

Messing L68 enthält 68 Prozent Kupfer und 32 Prozent Zink. Seine Dichte beträgt 8,5 g / cm3, Härte - 150 MPa, Zugfestigkeit bei 20 ° C - 400 MPa, Zugdehnung - 50 Prozent, Gleitreibungskoeffizient auf Stahl - 0,18, Schmelzpunkt - 938 ° C, Temperaturzone der Sprödigkeit - von 300 bis 700 °C.

Als Ersatz für Messing wird vorgeschlagen, mit Magnesium, Nickel und anderen chemischen Elementen legiertes Aluminium in einem Volumenanteil von nicht mehr als 3% zu verwenden, um die elastischen, thermischen und gusstechnischen Eigenschaften zu erhöhen, ohne die Beständigkeit der Legierung gegen Korrosion und Rissbildung unter Belastung. Die Festigkeit der Legierung wird durch die Verstärkung mit dispergierten Aluminiumoxidfasern (Durchmesser ~ 1 µm) in einem Volumenanteil von 20 % erreicht. Zum Schutz vor Oberflächenselbstentzündung wird die spröde Oxidschicht durch eine elektrolytisch aufgebrachte Kunststoff-Kupfer/Messing-Beschichtung (~ 5 µm Dicke) ersetzt.

Der resultierende Cermet-Verbund gehört zur Klasse der Cermets und wird durch Spritzgießen zu einem Endprodukt geformt, um die Verstärkungsfasern entlang der Linerachse auszurichten. Die Anisotropie der Festigkeitseigenschaften ermöglicht es, die Nachgiebigkeit des Verbundmaterials in radialer Richtung beizubehalten, um einen dichten Kontakt der Hülsenwände mit der Kammeroberfläche unter Einwirkung des Drucks der Pulvergase zu gewährleisten, um diese zu verschließen.

Die Gleit- und Anti-Seize-Eigenschaften des Liners werden durch das Auftragen einer Polyimid-Graphit-Beschichtung (Dicke ~ 10 Mikron) auf seiner Außenfläche mit gleichen Volumenanteilen an Bindemittel und Füllstoff gewährleistet, die einer Kontaktbelastung von 1 GPa und einer Betriebstemperatur standhalten können von 400 ° C, als Beschichtung für Kolben von Verbrennungsmotoren verwendet.

Die Dichte von Cermet beträgt 3,2 g / cm3, Zugfestigkeit in axialer Richtung: bei 20 ° C - 1250 MPa, bei 400 ° C - 410 MPa, Zugfestigkeit in radialer Richtung: bei 20 ° C - 210 MPa, bei 400 °C - 70 MPa, Zugdehnung in axialer Richtung: bei 20 °C - 1,5 %, bei 400 °C - 3 %, Zugdehnung in radialer Richtung: bei 20 °C - 25 %, bei 400 °C - 60 %, Schmelzpunkt - 1100 ° C.

Der Gleitreibungskoeffizient der Gleitbeschichtung auf Stahl beträgt 0,05 bei einer Kontaktbelastung von 30 MPa und mehr.

Der technologische Prozess zur Herstellung von Cermet-Hülsen besteht aus weniger Arbeitsgängen (Mischen von Metall mit Fasern, Gießen von Hülsen, Heißrändeln von Felge und Bohrung, Vermessingen, Auftragen einer Gleitbeschichtung) im Vergleich zur Anzahl der Arbeitsgänge in der technologisches Verfahren zur Herstellung von Messinghülsen (Gießen von Knüppeln, Kaltziehen in sechs Durchgängen, Kalträndeln von Rand und Hals).

Das Gewicht der Messinghülse der Patrone 5, 56x45 mm beträgt 5 Gramm, das Gewicht der Cermethülse beträgt 2 Gramm. Die Kosten für ein Gramm Kupfer betragen 0,7 US-Cent, Aluminium - 0,2 US-Cent, die Kosten für dispergierte Aluminiumoxidfasern betragen 1,6 US-Cent, ihr Gewicht im Liner überschreitet 0,4 Gramm nicht.

Vielversprechende Kugel

Im Zusammenhang mit der Einführung der Armee-Körperpanzerklasse 6B45-1 und ESAPI, die nicht von Kugeln handgehaltener Kleinwaffen mit einem Stahlkern in einem Abstand von 10 Metern oder mehr durchdrungen werden, ist geplant, auf die Verwendung von Kugeln mit ein gesinterter Legierungskern aus Wolframkarbid (95%) und Kobaltpulver (5%) mit einem spezifischen Gewicht von 15 g / cc, der keine Beschwerung mit Blei oder Wismut erfordert.

Das Hauptmaterial der Hülle der Geschosse ist ein Tombak, bestehend aus 90% Kupfer und 10% Zink, dessen Dichte 8,8 g / cc beträgt, der Schmelzpunkt beträgt 950 ° C, die Zugfestigkeit beträgt 440 MPa, die Druckfestigkeit Festigkeit ist 520 MPa, Härte - 145 MPa, relative Dehnung - 3% und Gleitreibungskoeffizient auf Stahl - 0,44.

Durch die Erhöhung der Anfangsgeschwindigkeit der Geschosse auf 1000 und mehr Meter pro Sekunde und einer Erhöhung der Feuerrate auf 2000 und mehr Schuss pro Minute (AN-94 und HK G-11) erfüllt der Tombak nicht mehr die Anforderungen für den Geschossmantel durch hohen thermoplastischen Verschleiß Bohrung durch den hohen Gleitreibungskoeffizienten von Kupferlegierung auf Stahl. Andererseits sind Artilleriegeschosse bekannt, bei deren Konstruktion die kupfernen Führungsbänder durch solche aus Kunststoff (Polyester) ersetzt werden, deren Reibungskoeffizient auf dem Niveau von 0, 1 liegt. Die Betriebstemperatur des Kunststoffs ist jedoch Gurte 200 ° C nicht überschreiten, was der Hälfte der maximalen Temperatur von Handfeuerwaffenläufen bis zum Beginn ihrer Verwerfung entspricht.

Daher wird als Hülle eines vielversprechenden Geschosses mit einem Ganzmetallkern vorgeschlagen, einen Polymerverbundstoff (Dicke ~ 0,5 mm) zu verwenden, der Polyimid vom Typ PM-69 in gleichen Volumenanteilen und kolloidalen Graphit mit einer Gesamtdichte von. enthält 1,5 g/cc, Zugfestigkeit 90 MPa, Druckfestigkeit 230 MPa, Härte 330 MPa, Kontaktbelastung 350 MPa, maximale Betriebstemperatur 400 °C und Gleitreibungskoeffizient auf Stahl 0,05.

Die Hülle wird durch Mischen des Polyimid-Oligomers und der Graphitteilchen, Extrudieren der Mischung in eine Form mit einem eingebetteten Teil - dem Kugelkern - und Temperaturpolymerisation der Mischung gebildet. Die Haftung von Hülle und Geschosskern wird durch das Eindringen von Polyimid in die poröse Oberfläche des Kerns unter Druck- und Temperatureinfluss gewährleistet.

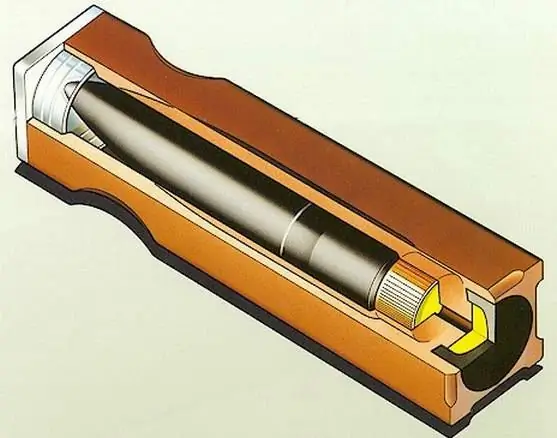

Vielversprechende Teleskopkartusche

Derzeit gilt der fortschrittlichste Formfaktor einer Handfeuerwaffe als Teleskoppatrone mit der Platzierung einer Kugel in einem gepressten Treibmittelprüfer. Durch die Verwendung eines dichten Checkers anstelle der klassischen Körnerladung mit geringerer Schüttdichte können die Länge der Patrone und die damit verbundenen Abmessungen der Waffenaufnahme um das bis zu Eineinhalbfache reduziert werden.

Aufgrund der Konstruktion des Nachlademechanismus (abnehmbare Laufkammer) von Handfeuerwaffenmodellen (G11 und LSAT) mit Teleskoppatronen sind deren Geschosse in den Treibgasprüfern unterhalb der Hülsenkanten eingelassen. Das offene Ende der Sekundärtreibladung vor Schmutz und Feuchtigkeit schützt eine Kunststoffkappe, die beim Schießen gleichzeitig als vorderer Verschluss wirkt (durch Blockieren der Verbindung zwischen der abnehmbaren Kammer und dem Lauf nach einem Geschossdurchbruch). Wie die Praxis des militärischen Einsatzes von Teleskoppatronen DM11 gezeigt hat, führt ein solches Montageverfahren der Patrone, das keine Betonung des Geschosses im Geschosseingang des Laufs vorsieht, zu Verzerrungen des Geschosses beim Abfeuern und dementsprechend Genauigkeitsverlust.

Um den angegebenen Betriebsablauf der Teleskoppatrone zu gewährleisten, ist ihre Treibladung in zwei Teile geteilt - eine Primärladung mit relativ geringer Dichte (mit höherer Brenngeschwindigkeit), die sich direkt zwischen der Kapsel und dem Boden des Geschosses befindet, und a Dienstagsladung mit relativ höherer Dichte (mit geringerer Brenngeschwindigkeit), die sich konzentrisch um das Geschoss befindet. Nachdem das Zündhütchen durchbohrt ist, wird zuerst die Primärladung gezündet, wodurch das Geschoss in die Bohrung gedrückt wird und ein Ladedruck für die Sekundärladung erzeugt wird, die das Geschoss in der Bohrung bewegt.

Um den Checker der Sekundärladung in der Patrone zu halten, werden die Kanten des offenen Endes der Hülse teilweise aufgerollt. Das Zurückhalten des Geschosses in der Patrone erfolgt durch Einpressen in den Block der Sekundärladung. Das Platzieren eines Geschosses über seine gesamte Länge in den Abmessungen der Hülse verringert die Länge der Patrone, erzeugt jedoch gleichzeitig ein leeres Volumen der Hülse um den spitzbogigen Teil des Geschosses, was zu einer Vergrößerung des Durchmessers der Patrone.

Um diese Mängel zu beseitigen, wird eine neue Anordnung der Teleskoppatrone vorgeschlagen, die für den Einsatz in Kleinwaffen mit einer klassischen integrierten Laufkammer mit jeder Art von Nachlademechanismus (manuell, Gasmotor, beweglicher Lauf, halbfreier Verschluss usw.) und eine Schussmethode (mit vorderem oder hinterem Feuer).

Die vorgeschlagene Patrone ist mit einem Geschoss ausgestattet, das mit seinem spitzbogigen Teil über die Hülse hinausragt und dadurch am Geschosseingang des Laufs anschlägt. Anstelle einer Plastikkappe wird das offene Ende der Treibladung durch einen feuchtigkeitsbeständigen Lack geschützt, der beim Abfeuern ausbrennt. Eine gewisse Längenzunahme der vorgeschlagenen Kartusche im Vergleich zu den bekannten Teleskopkartuschen wird durch eine Verringerung ihres Durchmessers aufgrund des Eliminierens ungefüllter Volumina innerhalb der Hülse ausgeglichen.

Im Allgemeinen wird die vorgeschlagene Teleskoppatrone die Anzahl der Patronen in der tragbaren Munition des Infanteristen um ein Viertel erhöhen sowie den Materialverbrauch, die Arbeitsintensität und die Produktionskosten von Patronenhülsen reduzieren.