- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:01.

- Zuletzt bearbeitet 2025-06-01 06:23.

Die Tatsache, dass ein Bathyscaphe existiert, das es geschafft hat, den tiefsten Abgrund zu erobern, zeugt von der technischen Möglichkeit, bemannte Fahrzeuge zum Tauchen in jede Tiefe zu schaffen.

Warum ist keines der modernen U-Boote auch nur annähernd in der Lage, tauchen zu können - nicht einmal bis auf 1000 Meter?

Vor einem halben Jahrhundert erreichte der Bathyscaphe, der aus improvisierten Mitteln aus Standardstahl und Plexiglas zusammengesetzt wurde, den Grund des Marianengrabens. Und ich könnte meinen Tauchgang fortsetzen, wenn es große Tiefen in der Natur gäbe. Die sichere Auslegungstiefe für Triest betrug 13 Kilometer!

Mehr als 3/4 der Fläche des Weltozeans fällt auf die Abgrundzone: ein Meeresboden mit Tiefen von über 3000 m Echter Einsatzraum für die U-Boot-Flotte! Warum nutzt niemand diese Möglichkeiten?

Die Eroberung großer Tiefen hat nichts mit der Stärke des Rumpfes der "Sharks", "Boreyev" und "Virginia" zu tun. Das Problem ist anders. Und das Beispiel mit der Bathyscaphe "Triest" hat damit absolut nichts zu tun.

Sie sind ähnlich, wie ein Flugzeug und ein Luftschiff

Bathyscaphe ist ein "Schwimmer". Kesselwagen mit Benzin, darunter befestigte Mannschaftsgondel. Wenn Ballast an Bord genommen wird, erhält das Bauwerk negativen Auftrieb und sinkt in die Tiefe. Wenn Ballast abgeworfen wird, kehrt er an die Oberfläche zurück.

Im Gegensatz zu Bathyscaphes müssen U-Boote während eines Tauchgangs wiederholt die Tiefe ändern, in der sie unter Wasser sind. Mit anderen Worten, das U-Boot hat die Fähigkeit, die Auftriebsreserve wiederholt zu ändern. Dies wird erreicht, indem die Ballasttanks mit Meerwasser gefüllt werden, die beim Aufstieg mit Luft geblasen werden.

Normalerweise verwenden Boote drei Luftsysteme: Hochdruckluft (HPP), Mitteldruck (HPA) und Niederdruckluft (HPP). Zum Beispiel wird auf modernen amerikanischen Atomschiffen Druckluft in Zylindern bei 4.500 psi gespeichert. Zoll. Oder menschlich etwa 315 kg / cm2. Jedoch verwendet keines der Druckluft verbrauchenden Systeme VVD direkt. Plötzliche Druckabfälle verursachen starkes Einfrieren und Blockieren der Ventile, gleichzeitig besteht die Gefahr von Kompressionsstößen von Öldämpfen im System. Die weit verbreitete Verwendung von VVD unter Druck über 300 atm. an Bord des U-Bootes unannehmbare Gefahren schaffen würde.

VVD wird über ein System von Druckreduzierventilen in Form von VVD unter einem Druck von 3000 lb an die Verbraucher geliefert. pro qm Zoll (ca. 200 kg / cm2). Mit dieser Luft werden die Hauptballasttanks geblasen. Um den Betrieb der anderen Mechanismen des Bootes, das Starten von Waffen sowie das Blasen von Trimm- und Ausgleichstanks sicherzustellen, wird "Arbeitsluft" mit einem noch niedrigeren Druck von etwa 100-150 kg / cm2 verwendet.

Und hier kommen die Gesetze des Dramas ins Spiel!

Bei einem Tauchgang in die Meerestiefe alle 10 Meter erhöht sich der Druck um 1 Atmosphäre

In einer Tiefe von 1500 m beträgt der Druck 150 atm. In einer Tiefe von 2000 m beträgt der Druck 200 atm. Dies entspricht genau dem Maximalwert von IRR und IRR in U-Boot-Systemen.

Verschärft wird die Situation durch die begrenzten Druckluftmengen an Bord. Vor allem nachdem das Boot längere Zeit unter Wasser war. In einer Tiefe von 50 Metern reichen die verfügbaren Reserven möglicherweise aus, um Wasser aus Ballasttanks zu verdrängen, in einer Tiefe von 500 Metern reicht dies jedoch nur aus, um 1/5 ihres Volumens durchzublasen. Tiefe Tiefen sind immer ein Risiko, und man muss mit größter Vorsicht vorgehen.

Heutzutage besteht die praktische Möglichkeit, ein U-Boot mit einem Rumpf zu bauen, der für eine Tauchtiefe von 5000 Metern ausgelegt ist. Aber um die Tanks in eine solche Tiefe zu blasen, würde Luft unter einem Druck von über 500 Atmosphären benötigt. Für diesen Druck ausgelegte Rohrleitungen, Armaturen und Fittings unter Beibehaltung ihres vertretbaren Gewichts zu konstruieren und alle damit verbundenen Gefahren zu eliminieren, ist heute eine technisch unlösbare Aufgabe.

Moderne U-Boote sind nach dem Prinzip einer vernünftigen Leistungsbilanz gebaut. Warum einen hochfesten Rumpf bauen, der dem Druck einer kilometerlangen Wassersäule standhält, wenn Oberflächensysteme für viel geringere Tiefen ausgelegt sind? Nachdem das U-Boot einen Kilometer gesunken ist, ist es auf jeden Fall dem Untergang geweiht.

Diese Geschichte hat jedoch ihre eigenen Helden und Ausgestoßenen.

Amerikanische U-Boote gelten als traditionelle Außenseiter im Bereich des Tiefseetauchens

Seit einem halben Jahrhundert werden die Rümpfe amerikanischer Boote aus einer einzigen HY-80-Legierung mit sehr mittelmäßigen Eigenschaften hergestellt. High-Yield-80 = 80.000 psi High-Yield-Legierung Zoll, was dem Wert von 550 MPa entspricht.

Viele Experten äußern Zweifel an der Angemessenheit einer solchen Lösung. Aufgrund des schwachen Rumpfes können die Boote die Fähigkeiten der Aufstiegssysteme nicht voll ausschöpfen. Die das Blasen von Panzern in viel größeren Tiefen ermöglichen. Es wird geschätzt, dass die Arbeitstiefe des Eintauchens (die Tiefe, in der sich das Boot lange Zeit befinden kann, um Manöver durchführen zu können) für amerikanische U-Boote 400 Meter nicht überschreitet. Die maximale Tiefe beträgt 550 Meter.

Die Verwendung von HY-80 ermöglicht es, die Kosten zu senken und die Montage von Rumpfstrukturen zu beschleunigen; unter den Vorteilen wurden seit jeher die guten Schweißeigenschaften dieses Stahls genannt.

Für die glühenden Skeptiker, die sofort erklären werden, dass die Flotte des "potenziellen Feindes" massiv mit nicht bekämpfbarem Müll aufgefüllt wird, sei Folgendes angemerkt. Diese Unterschiede im Schiffbau zwischen Russland und den Vereinigten Staaten sind weniger auf die Verwendung hochwertigerer Stahlgüten für unsere U-Boote als auf andere Umstände zurückzuführen. Trotzdem.

In Übersee wurde immer geglaubt, dass Superhelden nicht benötigt werden. Unterwasserwaffen sollten so zuverlässig, leise und zahlreich wie möglich sein. Und darin liegt etwas Wahres.

Komsomolez

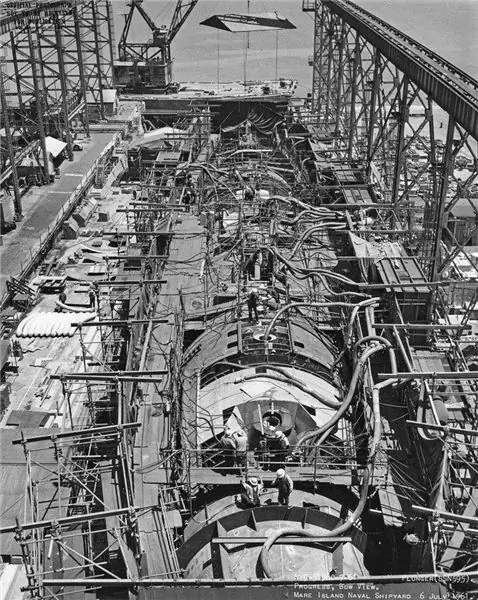

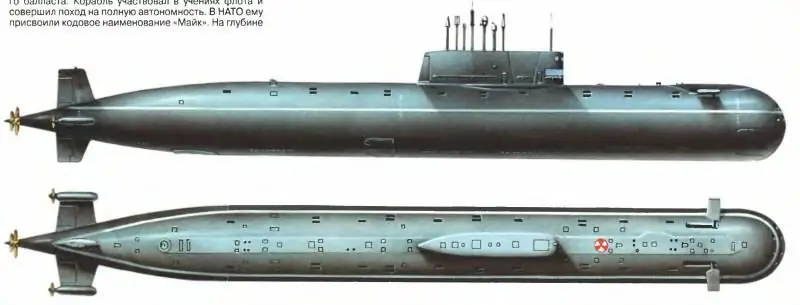

Der schwer fassbare "Mike" (K-278 nach NATO-Klassifizierung) stellte einen absoluten Rekord für die Tauchtiefe unter U-Booten auf - 1027 Meter.

Die maximale Eintauchtiefe der "Komsomolets" betrug laut Berechnungen 1250 m.

Zu den wichtigsten Designunterschieden, die für andere inländische U-Boote ungewöhnlich sind, gehören 10 ringsteinlose Panzer, die sich in einem robusten Rumpf befinden. Möglichkeit, Torpedos aus großer Tiefe (bis zu 800 Meter) abzufeuern. Pop-up-Fluchtkapsel. Und das Highlight ist das Notsystem zum Blasen von Tanks mit Hilfe von Gasgeneratoren.

Der Körper aus Titanlegierung ermöglichte es, alle inhärenten Vorteile zu realisieren.

Titan selbst war kein Allheilmittel, um die Tiefen des Meeres zu erobern. Die Hauptsache bei der Entwicklung der Tiefsee-Komsomolets war die Verarbeitungsqualität und die Form eines soliden Rumpfes mit einem Minimum an Löchern und Schwachstellen.

Die 48-T-Titanlegierung mit einer Streckgrenze von 720 MPa war dem Baustahl HY-100 (690 MPa), aus dem die SeaWolf-U-Boote hergestellt wurden, in der Festigkeit nur geringfügig überlegen.

Die anderen beschriebenen „Vorteile“des Titangehäuses in Form geringer magnetischer Eigenschaften und geringerer Korrosionsanfälligkeit waren die Investition an sich nicht wert. Magnetometrie war nie eine vorrangige Methode zur Erkennung von Booten; unter wasser entscheidet die akustik. Und das Problem der Meereskorrosion wird seit zweihundert Jahren mit einfacheren Methoden gelöst.

Titan hatte aus Sicht des heimischen U-Boot-Schiffbaus ZWEI echte Vorteile:

a) weniger Dichte, was einen leichteren Körper bedeutete. Die entstehenden Reserven wurden für andere Lastpositionen ausgegeben, beispielsweise für Kraftwerke höherer Leistung. Es ist kein Zufall, dass U-Boote mit Titanrumpf (705 (K) "Lira", 661 "Anchar", "Condor" und "Barracuda") als Eroberer der Geschwindigkeit gebaut wurden.;

b) Unter allen hochfesten Stählen und Legierungen Die Titanlegierung 48-T erwies sich als die technologisch fortschrittlichste bei der Verarbeitung und Montage von Rumpfstrukturen.

"Technisch am weitesten fortgeschritten" bedeutet nicht einfach. Aber die Schweißeigenschaften von Titan erlaubten zumindest die Montage von Strukturen.

Übersee sah die Verwendung von Stählen optimistischer. Für die Herstellung von Rümpfen für neue U-Boote des XXI. Jahrhunderts wurde hochfester Stahl der Marke HY-100 vorgeschlagen. 1989 legten die USA den Grundstein für die führende SeaWolfe. Nach zwei Jahren ist der Optimismus geschwunden. Der SeaWolfe-Rumpf musste zerlegt und neu gestartet werden.

Viele Probleme wurden nun gelöst und Stahllegierungen, die in ihren Eigenschaften denen von HY-100 entsprechen, finden im Schiffbau breitere Anwendung. Nach einigen Berichten wird ein solcher Stahl (WL = Werkstoff Leistungsblatt 1.3964) bei der Herstellung eines langlebigen Rumpfes deutscher nicht-nuklearer U-Boote "Typ 214" verwendet.

Für den Gehäusebau gibt es noch stärkere Legierungen, beispielsweise die Stahllegierung HY-130 (900 MPa). Aufgrund der schlechten Schweißeigenschaften hielten die Schiffbauer den Einsatz der HY-130 jedoch für unmöglich.

Noch keine Neuigkeiten aus Japan.

耐久 bedeutet Streckgrenze

Wie das alte Sprichwort sagt: "Was immer du gut machst, es gibt immer einen Asiaten, der es besser macht."

In offenen Quellen gibt es nur sehr wenige Informationen über die Eigenschaften japanischer Kriegsschiffe. Experten lassen sich jedoch nicht von der Sprachbarriere oder der paranoiden Geheimhaltung abhalten, die der zweitstärksten Marine der Welt innewohnt.

Aus den verfügbaren Informationen geht hervor, dass Samurai zusammen mit Hieroglyphen häufig englische Bezeichnungen verwenden. In der Beschreibung der U-Boote gibt es eine Abkürzung NS (Naval Steel - Naval Steel), kombiniert mit digitalen Indizes 80 oder 110.

Im metrischen System bedeutet „80“bei der Bezeichnung einer Stahlsorte höchstwahrscheinlich eine Streckgrenze von 800 MPa. Der stärkere Stahl NS110 hat eine Streckgrenze von 1100 MPa.

Aus amerikanischer Sicht ist der Standardstahl für japanische U-Boote der HY-114. Besser und haltbarer - HY-156.

Stumme Szene

"Kawasaki" und "Mitsubishi Heavy Industries" ohne laute Versprechungen und "Poseidons" lernten, Rümpfe aus Materialien herzustellen, die bisher beim Bau von U-Booten als inkompatibel und unmöglich galten.

Die angegebenen Daten entsprechen veralteten U-Booten mit einer luftunabhängigen Installation des Typs "Oyashio". Die Flotte besteht aus 11 Einheiten, von denen die beiden ältesten, die 1998-1999 in Dienst gestellt wurden, in die Kategorie der Ausbildungseinheiten überführt wurden.

"Oyashio" hat ein gemischtes Doppelrumpfdesign. Die logischste Annahme ist, dass der Mittelteil (starker Rumpf) aus dem widerstandsfähigsten Stahl NS110 besteht, im Bug und Heck des Bootes wird eine Doppelrumpfkonstruktion verwendet: eine leichte stromlinienförmige Schale aus NS80 (Druck innen = außen Druck), die die Hauptballasttanks außerhalb des starken Rumpfes abdecken. …

Moderne japanische U-Boote vom Typ "Soryu" gelten als verbesserte "Oyashio", während die grundlegenden Designlösungen ihrer Vorgänger beibehalten wurden.

Mit seinem robusten NS110-Stahlrumpf wird die Arbeitstiefe der Soryu auf mindestens 600 Meter geschätzt. Die Grenze liegt bei 900.

Unter den dargestellten Umständen verfügen die japanischen Selbstverteidigungskräfte derzeit über die tiefste Flotte von Kampf-U-Booten.

Die Japaner "quetschen" alles Mögliche aus dem Vorhandenen heraus. Eine andere Frage ist, wie sehr dies in einem Seekonflikt helfen wird. Für die Konfrontation in den Tiefen des Meeres wird ein Atomkraftwerk benötigt. Die erbärmlichen japanischen "Halbmaße" mit der Erhöhung der Arbeitstiefe oder der Schaffung eines "batteriebetriebenen Bootes" (das Oryu-U-Boot, das die Welt überraschte) sieht aus wie ein gutes Gesicht für ein schlechtes Spiel.

Andererseits hat die traditionelle Liebe zum Detail den Japanern immer einen Vorteil gegenüber dem Feind ermöglicht. Die Entstehung eines Atomkraftwerks für die japanische Marine ist eine Frage der Zeit. Aber wer sonst auf der Welt hat Technologien, um ultrafeste Gehäuse aus Stahl mit einer Streckgrenze von 1100 MPa herzustellen?