- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:01.

- Zuletzt bearbeitet 2025-06-01 06:23.

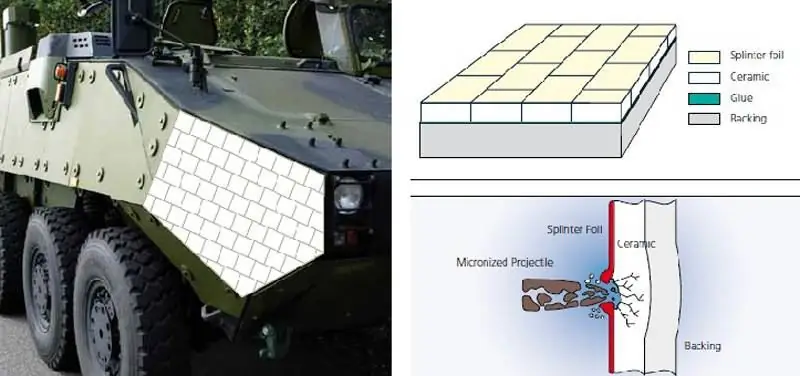

Militärfahrzeuge werden traditionell aus schwerem, teurem, aber hochfestem Panzerstahl hergestellt. Moderne keramische Verbundwerkstoffe werden zunehmend als nichttragender Schutz für Kampffahrzeuge eingesetzt. Die Hauptvorteile solcher Materialien sind deutlich geringere Kosten, verbesserter Schutz und Gewichtsreduzierung um mehr als die Hälfte. Betrachten Sie die modernen keramischen Grundmaterialien, die heute für den ballistischen Schutz verwendet werden

Aufgrund ihrer Beständigkeit gegenüber sehr hohen Temperaturen, deutlich höher als die von Metallen, Härte, höchster spezifischer Festigkeit und spezifischer Steifigkeit, werden Keramiken häufig zur Herstellung von Auskleidungen für Triebwerke, Raketenkomponenten, Werkzeugschneiden, transparenten und speziellen undurchsichtige Schilde, die natürlich zu den vorrangigen Bereichen für die Entwicklung militärischer Systeme gehören. Zukünftig soll der Anwendungsbereich jedoch deutlich erweitert werden, da im Rahmen von Forschung und Entwicklung in vielen Ländern der Welt nach neuen Wegen zur Erhöhung der Plastizität, Rissbeständigkeit und anderer wünschenswerter mechanischer Eigenschaften gesucht wird Kombinieren einer keramischen Basis mit Verstärkungsfasern in den sogenannten keramischen Matrix-Verbundwerkstoffen (KMKM). Außerdem werden neue Fertigungstechnologien die Massenproduktion von sehr haltbaren, hochwertigen transparenten Produkten komplexer Formen und großer Abmessungen aus Materialien ermöglichen, die sichtbare und infrarote Wellen übertragen. Darüber hinaus werden durch die Schaffung neuer Strukturen mittels Nanotechnologie langlebige und leichte, überhitzungsbeständige, chemikalienbeständige und gleichzeitig nahezu unverwüstliche Materialien erhalten. Diese Eigenschaftskombination gilt heute als sich gegenseitig ausschließend und damit für militärische Anwendungen sehr attraktiv.

Keramik-Matrix-Verbundwerkstoffe (KMKM)

Wie ihre Polymeranaloga bestehen CMCs aus einer Grundsubstanz, einer sogenannten Matrix, und einem verstärkenden Füllstoff, bei dem es sich um Partikel oder Fasern eines anderen Materials handelt. Fasern können kontinuierlich oder diskret, zufällig orientiert, in genauen Winkeln gelegt, auf besondere Weise verflochten sein, um eine erhöhte Festigkeit und Steifigkeit in bestimmten Richtungen zu erzielen, oder gleichmäßig in alle Richtungen verteilt sein. Unabhängig von der Materialkombination oder der Faserorientierung ist jedoch die Bindung zwischen der Matrix und der Verstärkungskomponente entscheidend für die Eigenschaften des Materials. Da Polymere weniger steif sind als das Material, das sie verstärkt, ist die Bindung zwischen der Matrix und den Fasern normalerweise stark genug, damit das Material als Ganzes biegefest ist. Bei CMCM kann die Matrix jedoch steifer sein als die Verstärkungsfasern, so dass die ebenfalls auf eine leichte Delokalisation von Faser und Matrix optimierte Bindungskraft hilft, z das würde sonst zu spröder Zerstörung und Spaltung führen. Dadurch wird CMCM im Vergleich zu reiner Keramik deutlich viskoser, und dies ist die wichtigste Eigenschaft hochbelasteter beweglicher Teile, beispielsweise Teile von Düsentriebwerken.

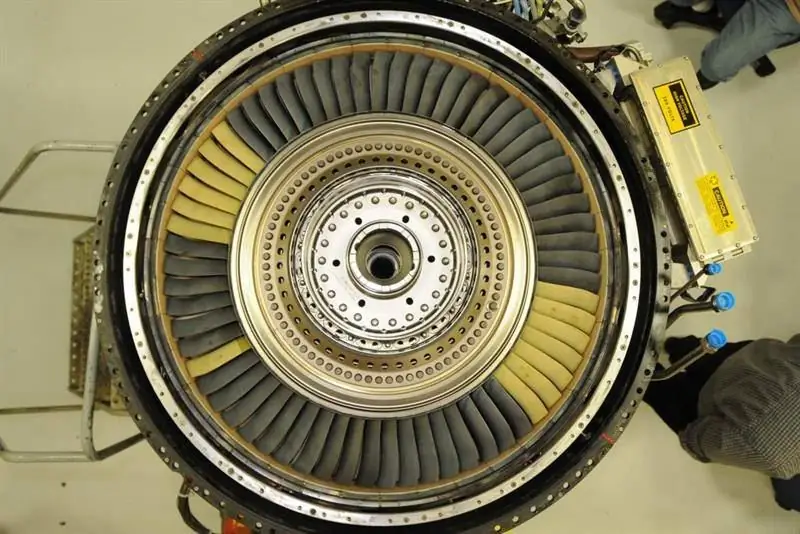

Leichte und heiße Turbinenschaufeln

Im Februar 2015 kündigte GE Aviation erfolgreiche Tests des so genannten „weltweit ersten nicht-statischen CMC-Bausatzes für ein Flugzeugtriebwerk“an, obwohl das Unternehmen die für die Matrix und das Verstärkungsmaterial verwendeten Materialien nicht offenlegte. Die Rede ist von Niederdruck-Turbinenschaufeln in einem Versuchsmodell des Turbofan-Triebwerks F414, dessen Entwicklung die Einhaltung der deklarierten Anforderungen für den Betrieb bei hohen Stoßbelastungen durch das Material weiter bestätigen soll. Diese Aktivität ist Teil des Adaptive Engine Technology Demonstrator (AETD) Next Generation Self-Adaptive Engine Demonstration Program, bei dem GE mit dem US Air Force Research Laboratory zusammenarbeitet. Ziel des AETD-Programms ist die Bereitstellung von Schlüsseltechnologien, die in Triebwerken von Kampfflugzeugen der sechsten Generation und ab Mitte der 2020er Jahre in Triebwerken von Flugzeugen der fünften Generation wie der F-35 umgesetzt werden könnten. Adaptive Triebwerke werden in der Lage sein, ihren Druckanstieg und ihr Bypassverhältnis im Flug anzupassen, um maximalen Schub beim Start und im Kampf oder maximale Treibstoffeffizienz im Reiseflugmodus zu erzielen.

Das Unternehmen betont, dass die Einführung von rotierenden Teilen aus CMC in die „heißesten und am stärksten belasteten“Teile eines Düsentriebwerks einen bedeutenden Durchbruch darstellt, da die Technologie bisher den Einsatz von CMC nur für die Herstellung stationärer Teile erlaubte, z Hochdruckturbinenmantel. Während der Tests durchliefen die KMKM-Turbinenschaufeln des F414-Triebwerks 500 Zyklen - von der Leerlaufdrehzahl bis zum Startschub und zurück.

Die Turbinenschaufeln sind viel leichter als herkömmliche Schaufeln aus einer Nickellegierung, wodurch die Metallscheiben, an denen sie befestigt sind, kleiner und leichter sind, sagte das Unternehmen.

„Der Wechsel von Nickellegierungen zu rotierender Keramik im Inneren des Motors ist ein wirklich großer Sprung nach vorne. Aber es ist reine Mechanik“, sagt Jonathan Blank, Leiter CMC und Polymerbinder bei GE Aviation. - Leichtere Klingen erzeugen weniger Zentrifugalkraft. Dies bedeutet, dass Sie Scheibe, Lager und andere Teile schrumpfen können. KMKM ermöglichte revolutionäre Veränderungen im Design eines Strahltriebwerks “.

Das Ziel des AETD-Programms ist es, den spezifischen Treibstoffverbrauch um 25 % zu reduzieren, die Flugreichweite um mehr als 30 % zu erhöhen und den maximalen Schub um 10 % im Vergleich zu den fortschrittlichsten Jägern der 5. Generation zu erhöhen. „Eine der größten Herausforderungen beim Übergang von statischen CMC-Komponenten zu rotierenden Komponenten ist das Spannungsfeld, in dem sie arbeiten müssen“, sagte Dan McCormick, Advanced Combat Engine Program Manager bei GE Aviation. Gleichzeitig fügte er hinzu, dass das Testen des F414-Motors wichtige Ergebnisse lieferte, die im adaptiven Zyklusmotor verwendet werden. „Eine Niederdruck-CMC-Turbinenschaufel wiegt dreimal weniger als die Metallschaufel, die sie ersetzt, zudem muss die CMC-Schaufel im zweiten wirtschaftlichen Modus nicht mit Luft gekühlt werden. Das Blatt wird jetzt aerodynamisch effizienter sein, da nicht all diese Kühlluft hindurchgepumpt werden muss.“

KMKM-Werkstoffe, in die das Unternehmen nach eigenen Angaben seit Beginn der Arbeiten Anfang der 90er Jahre mehr als eine Milliarde Dollar investiert hat, halten Temperaturen um Hunderte Grad über den herkömmlichen Nickellegierungen stand und zeichnen sich durch eine Siliziumkarbidfaserverstärkung in einer keramischen Matrix aus., was seine Schlagzähigkeit und Rissbeständigkeit erhöht.

GE scheint an diesen Turbinenschaufeln ziemlich harte Arbeit geleistet zu haben. Tatsächlich sind einige der mechanischen Eigenschaften von KMKM sehr bescheiden. Die Zugfestigkeit ist beispielsweise vergleichbar mit der Zugfestigkeit von Kupfer und billigen Aluminiumlegierungen, was für Teile, die großen Fliehkräften ausgesetzt sind, nicht sehr gut ist. Außerdem weisen sie eine geringe Bruchdehnung auf, dh sie dehnen sich beim Bruch nur sehr geringfügig aus. Diese Mängel scheinen jedoch überwunden, und das geringe Gewicht dieser Materialien hat definitiv einen wichtigen Beitrag zum Sieg der neuen Technologie geleistet.

Modulare Panzerung mit Nanokeramik für den LEOPARD 2-Panzer

Beitrag zur Verbundpanzerung

Obwohl Schutztechnologien, die eine Kombination aus Metallschichten, faserverstärkten Polymerverbundwerkstoffen und Keramik sind, gut etabliert sind, entwickelt die Industrie immer komplexere Verbundwerkstoffe, aber viele Details dieses Prozesses werden sorgfältig ausgeblendet. Morgan Advanced Materials ist auf diesem Gebiet bekannt und hat letztes Jahr auf der Armored Vehicles XV Conference in London eine Auszeichnung für seine SAMAS-Verteidigungstechnologie bekannt gegeben. Laut Morgan ist der bei Fahrzeugen der britischen Armee weit verbreitete SAMAS-Schutz ein Verbundmaterial, das mit Materialien wie S-2-Glas, E-Glas, Aramid und Polyethylen verstärkt, dann zu Platten geformt und unter hohem Druck ausgehärtet wird: „Fasern können kombiniert werden“mit hybriden Keramik-Metall-Werkstoffen, um besondere Design- und Leistungsanforderungen zu erfüllen.

Laut Morgan kann eine SAMAS-Panzerung mit einer Gesamtdicke von 25 mm, die zur Herstellung von Schutzkapseln der Besatzung verwendet wird, das Gewicht von lichtgeschützten Fahrzeugen um mehr als 1000 kg im Vergleich zu Fahrzeugen mit einer Stahlkapsel reduzieren. Weitere Vorteile sind einfachere Reparaturen mit weniger als 5 mm dicker Dicke und die inhärenten Splitterschutzeigenschaften dieses Materials.

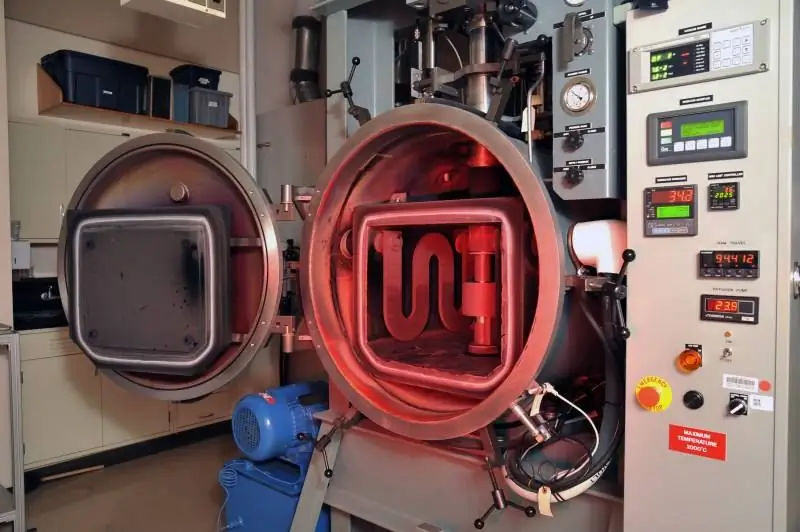

Expliziter Spinellfortschritt

Nach Angaben des US Navy Research Laboratory boomt die Entwicklung und Produktion von transparenten Materialien auf Basis von Magnesium-Aluminiumoxid (MgAI2O4), zusammenfassend auch als künstliche Spinelle bezeichnet. Spinelle sind seit langem nicht nur für ihre Stärke bekannt - 0,25" dicker Spinell hat die gleichen ballistischen Eigenschaften wie 2,5" Panzerglas - sondern auch für die Schwierigkeit, große Teile mit gleichmäßiger Transparenz herzustellen. Eine Gruppe von Wissenschaftlern aus diesem Labor hat jedoch ein neues Verfahren zum Niedertemperatursintern im Vakuum erfunden, mit dem Sie Teile erhalten können, deren Abmessungen nur durch die Größe der Presse begrenzt sind. Dies ist ein großer Durchbruch im Vergleich zu früheren Herstellungsverfahren, die mit dem Schmelzen des ursprünglichen Pulvers in einem Schmelztiegel begannen.

Eines der Geheimnisse des neuen Verfahrens ist die gleichmäßige Verteilung des Sinteradditivs Lithiumfluorid (LiF), das die Spinellkörner schmilzt und schmiert, damit sie beim Sintern gleichmäßig verteilt werden können. Anstatt Lithiumfluorid und Spinellpulver trocken zu mischen, hat das Labor ein Verfahren entwickelt, um die Spinellpartikel gleichmäßig mit Lithiumfluorid zu beschichten. Dadurch können Sie den Verbrauch von LiF erheblich reduzieren und die Lichtdurchlässigkeit im sichtbaren und mittleren Infrarotbereich des Spektrums (0,4-5 Mikrometer) auf bis zu 99% des theoretischen Wertes erhöhen.

Das neue Verfahren, das die Herstellung von Optiken in verschiedenen Formen ermöglicht, darunter auch Platten, die bequem in die Tragflächen eines Flugzeugs oder einer Drohne passen, wurde von einem namentlich nicht genannten Unternehmen lizenziert. Mögliche Anwendungen für Spinell sind Panzerglas mit einem Gewicht von weniger als der Hälfte des vorhandenen Glases, Schutzmasken für Soldaten, Optiken für Laser der nächsten Generation und multispektrale Sensorgläser. Bei der Massenproduktion von beispielsweise rissfesten Gläsern für Smartphones und Tablets sinken die Kosten für Spinellprodukte deutlich.

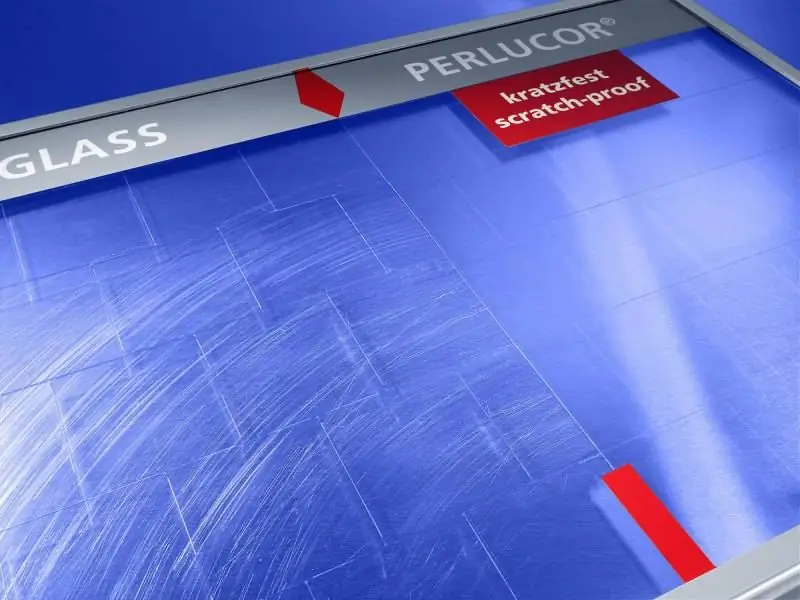

PERLUCOR - ein neuer Meilenstein bei Geschoss- und Verschleißschutzsystemen

CeramTec-ETEC hat vor einigen Jahren die transparente Keramik PERLUCOR mit guten Aussichten sowohl für die Verteidigung als auch für zivile Anwendungen entwickelt. Die hervorragenden physikalischen, chemischen und mechanischen Eigenschaften von PERLUCOR waren die Hauptgründe für den erfolgreichen Markteintritt dieses Materials.

PERLUCOR hat eine relative Transparenz von über 90%, ist drei- bis viermal fester und härter als gewöhnliches Glas, die Hitzebeständigkeit dieses Materials ist etwa dreimal höher, wodurch es bei Temperaturen bis 1600 ° C verwendet werden kann, es auch hat eine extrem hohe chemische Beständigkeit, dies ermöglicht den Einsatz mit konzentrierten Säuren und Laugen. PERLUCOR hat einen hohen Brechungsindex (1, 72), der es ermöglicht, optische Objektive und optische Elemente mit Miniaturabmessungen herzustellen, dh Geräte mit starker Vergrößerung zu erhalten, die mit Polymeren oder Glas nicht erreicht werden können. PERLUCOR Keramikfliesen haben eine Standardgröße von 90x90 mm; CeramTec-ETEC hat jedoch eine Technologie zur Herstellung von komplex geformten Platten basierend auf diesem Format nach Kundenspezifikation entwickelt. Die Dicke der Platten kann in Sonderfällen Zehntelmillimeter betragen, in der Regel beträgt sie jedoch 2-10 mm.

Die Entwicklung leichterer und dünnerer transparenter Schutzsysteme für den Verteidigungsmarkt schreitet in rasantem Tempo voran. Einen wesentlichen Beitrag zu diesem Prozess leistet die transparente Keramik der Firma SegamTes, die zu den Schutzsystemen vieler Hersteller gehört. Bei Prüfung nach STANAG 4569 oder APSD liegt die Gewichtsreduktion in der Größenordnung von 30-60 Prozent.

In den letzten Jahren hat sich eine andere Richtung in der Entwicklung der von SegatTes-ETEC entwickelten Technologien entwickelt. Fahrzeugscheiben, insbesondere in felsigen und Wüstengebieten wie Afghanistan, sind anfällig für Steinschläge und Kratzer durch die Bewegung der Wischerblätter auf einer sandigen, staubigen Windschutzscheibe. Auch die ballistischen Eigenschaften von kugelsicheren Gläsern, die durch Steinschlag beschädigt wurden, werden reduziert. Bei Feindseligkeiten sind Fahrzeuge mit Glasschäden ernsthaften und unvorhersehbaren Risiken ausgesetzt. SegamTes-ETEC hat eine wirklich innovative und originelle Lösung zum Schutz von Glas vor dieser Art von Verschleiß entwickelt. Eine dünne Schicht (<1 mm) der PERLUCOR-Keramikbeschichtung auf der Windschutzscheibenoberfläche hilft, solchen Schäden erfolgreich zu widerstehen. Dieser Schutz ist auch für optische Instrumente wie Teleskope, Objektive, Infrarotgeräte und andere Sensoren geeignet. Die flachen sowie gewölbten Linsen aus PERLUCOR Klarkeramik verlängern die Lebensdauer dieses hochwertigen und empfindlichen optischen Geräts.

CeramTec-ETEC präsentierte auf der DSEI 2015 in London erfolgreich eine kugelsichere Glastürfüllung und eine kratz- und steinbeständige Schutzscheibe.

Langlebige und flexible Nanokeramik

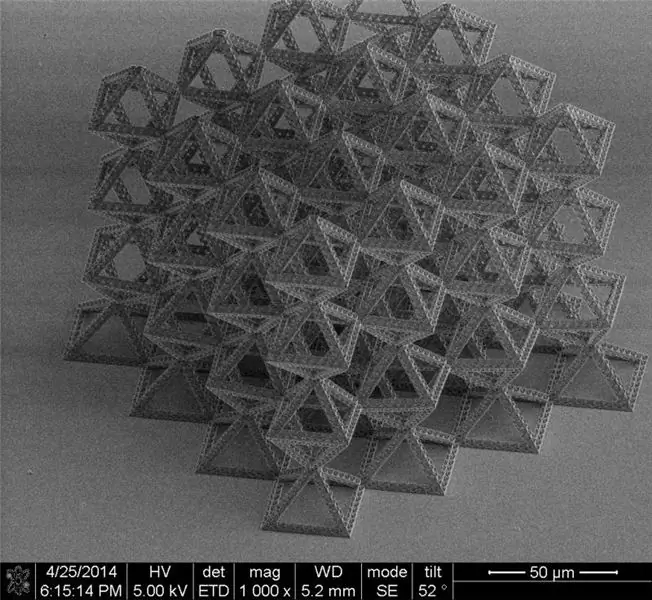

Flexibilität und Belastbarkeit sind keine Eigenschaften, die der Keramik innewohnen, aber ein Team von Wissenschaftlern um die Professorin für Materialwissenschaften und Mechanik Julia Greer vom California Institute of Technology hat sich des Problems angenommen. Die Forscher beschreiben das neue Material als "zähe, leichte, regenerierbare dreidimensionale keramische Nanogitter". Dies ist jedoch derselbe Name für einen Artikel, den Greer und ihre Studenten vor einigen Jahren in einer wissenschaftlichen Zeitschrift veröffentlicht haben.

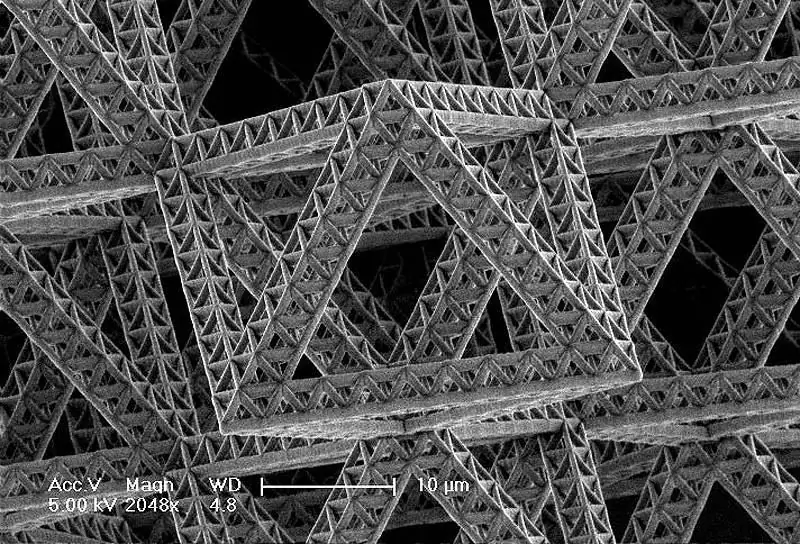

Was sich darunter verbirgt, lässt sich am besten durch einen mehrere zehn Mikrometer großen Würfel aus Aluminiumoxid-Nanogittern illustrieren, der mit einem Elektronenmikroskop aufgenommen wurde. Unter Belastung schrumpft es um 85% und nimmt beim Abnehmen wieder seine ursprüngliche Größe an. Es wurden auch Versuche mit Gittern durchgeführt, die aus unterschiedlich dicken Rohren bestanden, wobei die dünnsten Rohre die stärksten und elastischsten waren. Bei einer Rohrwandstärke von 50 Nanometern kollabierte das Gitter, und bei einer Wandstärke von 10 Nanometern kehrte es in seinen ursprünglichen Zustand zurück - ein Beispiel dafür, wie der Größeneffekt die Festigkeit mancher Materialien erhöht. Die Theorie erklärt dies dadurch, dass mit abnehmender Größe die Anzahl der Defekte in Schüttgütern proportional abnimmt. Bei dieser Architektur des Gitters aus Hohlrohren sind 99,9 % des Volumens des Würfels Luft.

Das Team von Professor Greer erzeugt diese winzigen Strukturen, indem es einen Prozess ähnlich dem 3D-Druck durchführt. Jeder Prozess beginnt mit einer CAD-Datei, die zwei Laser antreibt, die die Struktur in drei Dimensionen „bemalen“und das Polymer an den Stellen aushärten, an denen sich die Strahlen phasengleich verstärken. Das ungehärtete Polymer fließt aus dem gehärteten Gitter heraus, das nun zum Substrat wird, um die endgültige Struktur zu bilden. Anschließend tragen die Forscher das Aluminiumoxid auf das Substrat mit einer Methode auf, die die Dicke der Beschichtung genau kontrolliert. Schließlich werden die Enden des Gitters abgeschnitten, um das Polymer zu entfernen, so dass nur das Kristallgitter der hohlen Aluminiumoxidrohre übrig bleibt.

Stärke aus Stahl, aber wiegt wie Luft

Das Potenzial solcher "technisierter" Materialien, die meist aus Luft bestehen, aber umso weniger stark sind wie Stahl, ist enorm, aber schwer zu verstehen, so Professor Greer einige markante Beispiele. Das erste Beispiel sind Ballons, aus denen Helium abgepumpt wird, aber gleichzeitig ihre Form behält. Das zweite, zukünftige Flugzeug, dessen Konstruktion so viel wiegt wie sein manuelles Modell. Am überraschendsten, wenn die berühmte Golden Gate Bridge aus solchen Nanogittern bestehen würde, könnten alle für ihren Bau benötigten Materialien (außer Luft) auf einer menschlichen Handfläche platziert werden.

Genauso wie die enormen strukturellen Vorteile dieser zähen, leichten und hitzebeständigen Materialien, die für unzählige militärische Anwendungen geeignet sind, könnten ihre vorgegebenen elektrischen Eigenschaften die Energiespeicherung und -erzeugung revolutionieren: „Diese Nanostrukturen sind sehr leicht, mechanisch stabil und gleichzeitig enorm in Oberflächen, das heißt, können wir in einer Vielzahl von Anwendungen der elektrochemischen Art verwenden."

Dazu gehören hocheffiziente Elektroden für Batterien und Brennstoffzellen, sie sind ein geschätztes Ziel für autonome Stromversorgungen, tragbare und transportable Kraftwerke sowie ein echter Durchbruch in der Solarzellentechnologie.

„In diesem Zusammenhang können auch photonische Kristalle benannt werden“, sagt Greer. "Diese Strukturen ermöglichen es Ihnen, Licht so zu manipulieren, dass Sie es vollständig einfangen können, was bedeutet, dass Sie viel effizientere Solarzellen herstellen können - Sie fangen das gesamte Licht ein und haben keinen Reflexionsverlust."

„All dies legt nahe, dass die Kombination des Größeneffekts in Nanomaterialien und Strukturelementen uns ermöglicht, neue Materialklassen mit bisher nicht erreichbaren Eigenschaften zu schaffen“, sagt Professor Greer von der Europäischen Organisation für Kernforschung in der Schweiz. "Die größte Herausforderung, der wir gegenüberstehen, ist die Skalierung und der Übergang von Nano auf die Größe unserer Welt."

Industrieller transparenter Keramikschutz

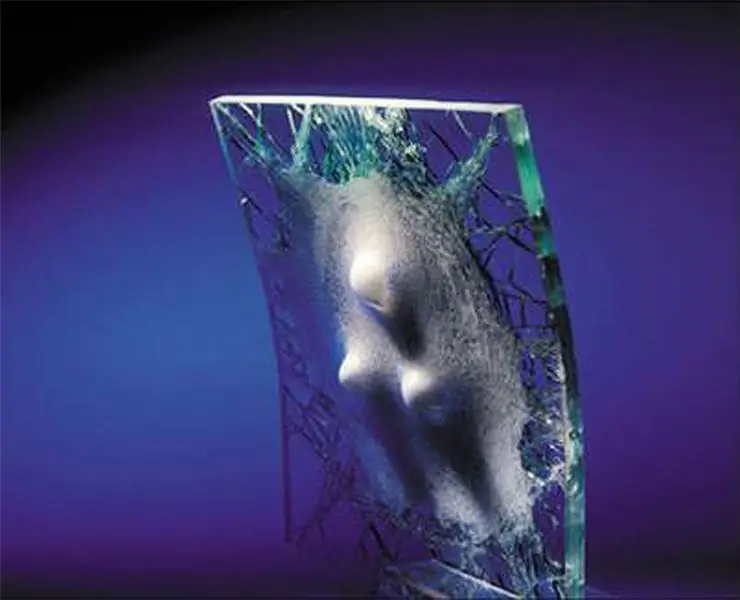

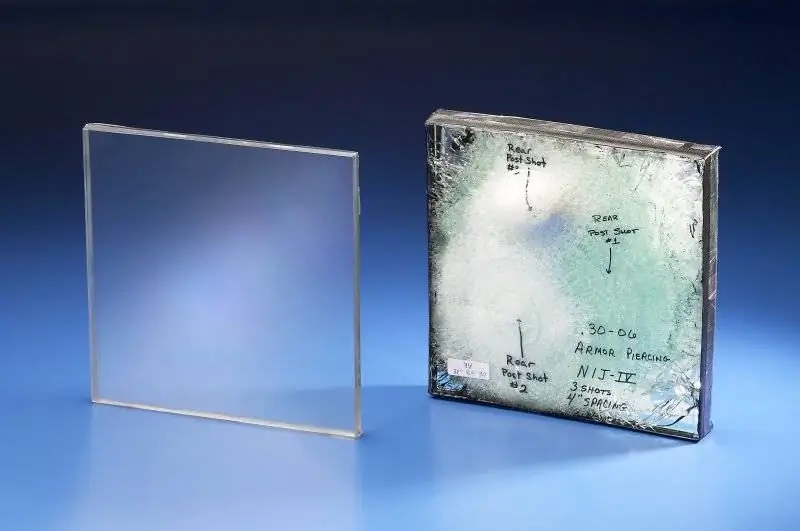

IBD Deisenroth Engineering hat eine transparente Keramikpanzerung mit ballistischer Leistung entwickelt, die mit einer opaken Keramikpanzerung vergleichbar ist. Diese neue transparente Panzerung ist etwa 70 % leichter als Panzerglas und kann zu Strukturen mit den gleichen Multi-Impact-Eigenschaften (Fähigkeit, mehreren Treffern standzuhalten) wie eine undurchsichtige Panzerung zusammengebaut werden. Dadurch kann nicht nur die Masse von Fahrzeugen mit großen Fenstern drastisch reduziert, sondern auch alle ballistischen Lücken geschlossen werden.

Um Schutz nach STANAG 4569 Level 3 zu erhalten, hat das Panzerglas eine Flächendichte von ca. 200 kg/m2. Bei einer typischen Fensterfläche eines Lastwagens von drei Quadratmetern beträgt die Masse der kugelsicheren Gläser 600 kg. Beim Ersatz solcher Panzerglasgläser durch IBD-Keramik beträgt die Gewichtsreduzierung mehr als 400 kg. Transparente Keramik von IBD ist eine Weiterentwicklung der IBD NANOTech Keramik. IBD ist es gelungen, spezielle Klebeverfahren zu entwickeln, die verwendet werden, um Keramikfliesen ("Mosaic Transparent Armor") zu montieren und diese Baugruppen dann auf starke Strukturschichten zu laminieren, um große Fensterscheiben zu bilden. Aufgrund der herausragenden Eigenschaften dieses keramischen Materials ist es möglich, transparente Panzerplatten mit deutlich geringerem Gewicht herzustellen. Die Rückseite verbessert in Kombination mit dem Natural NANO-Fiber-Laminat die ballistische Leistung des neuen transparenten Schutzes aufgrund seiner höheren Energieaufnahme weiter.

Das israelische Unternehmen OSG (Oran Safety Glass) hat als Reaktion auf die weltweit zunehmende Instabilität und Spannung eine breite Palette von Panzerglasprodukten entwickelt. Sie wurden speziell für den Verteidigungs- und zivilen Sektor, das Militär, Paramilitärs, zivile Hochrisikoberufe, die Bau- und Automobilindustrie entwickelt. Das Unternehmen vermarktet die folgenden Technologien auf dem Markt: transparente Schutzlösungen, ballistische Schutzlösungen, zusätzliche fortschrittliche transparente Panzersysteme, digitale Sichtfenster, Notausgangsfenster, Keramikfenster mit Farbdisplaytechnologie, integrierte Anzeigelichtsysteme, stoßfeste Glasabschirmungen Steine, und schließlich die ADI Anti-Splitter-Technologie.

OSG transparente Materialien werden ständig in realen Situationen getestet: Abwehr von physischen und ballistischen Angriffen, Leben retten und Eigentum schützen. Alle gepanzerten transparenten Materialien wurden in Übereinstimmung mit den wichtigsten internationalen Standards hergestellt.