- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:01.

- Zuletzt bearbeitet 2025-01-24 09:21.

Bis zu einer gewissen Zeit schenkte Hitlerdeutschland den Projekten von Gasturbinenkraftwerken für Landfahrzeuge keine große Aufmerksamkeit. So wurde 1941 die erste solche Einheit für eine Versuchslokomotive zusammengebaut, aber ihre Tests wurden aufgrund wirtschaftlicher Unzweckmäßigkeit und des Vorhandenseins von Programmen mit höherer Priorität schnell eingeschränkt. Die Arbeiten in Richtung Gasturbinentriebwerke (GTE) für Landfahrzeuge wurden erst 1944 fortgesetzt, als einige der negativen Merkmale der bestehenden Technologie und Industrie besonders ausgeprägt waren.

1944 startete die Rüstungsdirektion des Heeres ein Forschungsprojekt zu GTE für Panzer. Für die neuen Motoren gab es zwei Hauptgründe. Erstens nahm der deutsche Panzerbau zu dieser Zeit einen Kurs auf schwerere Kampffahrzeuge, was die Schaffung eines Motors mit hoher Leistung und kleinen Abmessungen erforderte. Zweitens verbrauchten alle verfügbaren gepanzerten Fahrzeuge zum Teil knappes Benzin, was gewisse Einschränkungen in Bezug auf Betrieb, Wirtschaftlichkeit und Logistik auferlegte. Vielversprechende Gasturbinentriebwerke, so meinten die deutschen Branchenführer damals, könnten weniger hochwertigen und entsprechend billigeren Treibstoff verbrauchen. Somit war aus wirtschaftlicher und technischer Sicht zu dieser Zeit die einzige Alternative zum Benzinmotor ein Gasturbinenmotor.

Im ersten Schritt wurde die Entwicklung eines vielversprechenden Panzermotors einer Gruppe von Konstrukteuren von Porsche unter der Leitung von Ingenieur O. Zadnik anvertraut. Mehrere verwandte Unternehmen sollten die Porsche-Ingenieure unterstützen. An dem Projekt war insbesondere die SS-Motorenforschung unter der Leitung von Dr. Alfred Müller beteiligt. Seit Mitte der dreißiger Jahre beschäftigt sich der Wissenschaftler mit dem Thema Gasturbinenanlagen und war an der Entwicklung mehrerer Flugzeugtriebwerke beteiligt. Als mit der Entwicklung eines Gasturbinentriebwerks für Tanks begonnen wurde, hatte Müller das Turbolader-Projekt abgeschlossen, das später bei mehreren Typen von Kolbenmotoren zum Einsatz kam. Bemerkenswert ist, dass Dr. Müller 1943 wiederholt Vorschläge zum Beginn der Entwicklung von Tankgasturbinentriebwerken machte, die jedoch von der deutschen Führung ignoriert wurden.

Fünf Optionen und zwei Projekte

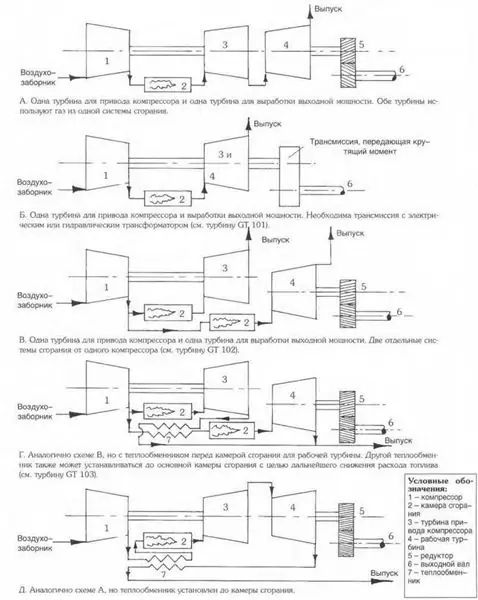

Bis zum Beginn der Hauptarbeiten (Mitte Sommer 1944) war die Projektleitung an die von Müller geleitete Organisation übergegangen. Zu diesem Zeitpunkt wurden die Anforderungen an ein vielversprechendes Gasturbinentriebwerk ermittelt. Es sollte eine Leistung von etwa 1000 PS haben. und einen Luftverbrauch in der Größenordnung von 8,5 Kilogramm pro Sekunde. Die Temperatur in der Brennkammer wurde durch die Leistungsbeschreibung auf 800° festgelegt. Aufgrund einiger charakteristischer Merkmale von Gasturbinenkraftwerken für Landfahrzeuge mussten vor Beginn der Entwicklung des Hauptprojekts mehrere Hilfskraftwerke erstellt werden. Ein Team von Ingenieuren unter der Leitung von Müller erstellte und prüfte gleichzeitig fünf Optionen für die Architektur und das Layout des Gasturbinentriebwerks.

Die schematischen Darstellungen des Triebwerks unterschieden sich in der Anzahl der Stufen des Verdichters, der Turbine und der Position der dem Getriebe zugeordneten Arbeitsturbine. Darüber hinaus wurden mehrere Optionen für die Anordnung der Brennkammern in Betracht gezogen. In der dritten und vierten Version des GTE-Layouts wurde daher vorgeschlagen, den Luftstrom vom Kompressor in zwei Teile aufzuteilen. Ein Strom musste in diesem Fall in die Brennkammer und von dort zur Turbine, die den Verdichter drehte, gelangen. Der zweite Teil der einströmenden Luft wiederum wurde in die zweite Brennkammer eingedüst, die heiße Gase direkt an die Arbeitsturbine lieferte. Auch wurden Optionen mit einer anderen Position des Wärmetauschers zum Vorwärmen der in den Motor eintretenden Luft in Betracht gezogen.

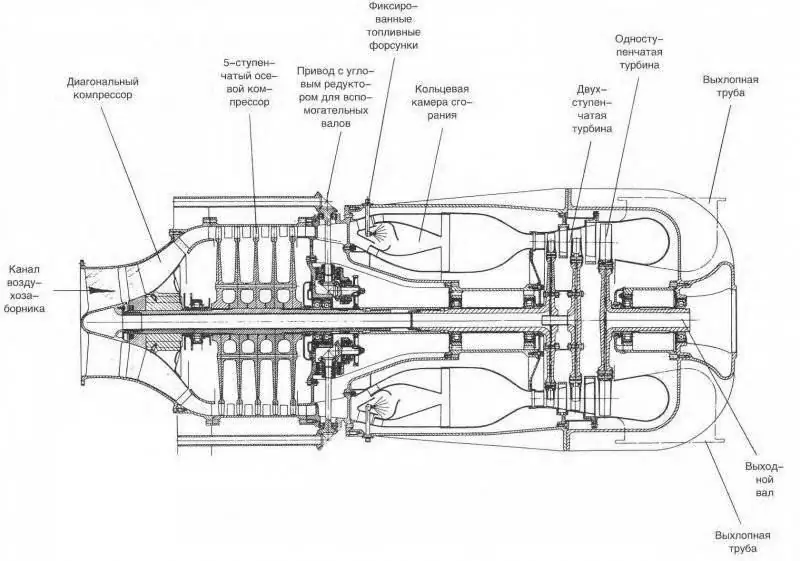

In der ersten Version des vielversprechenden Triebwerks, die das Stadium der vollwertigen Konstruktion erreichte, sollten ein Diagonal- und Axialverdichter sowie eine zweistufige Turbine auf derselben Achse angeordnet sein. Die zweite Turbine sollte koaxial hinter der ersten platziert und mit den Getriebeeinheiten verbunden werden. Gleichzeitig wurde vorgeschlagen, die das Getriebe mit Leistung versorgende Nutzturbine auf ihrer eigenen Achse zu montieren, die nicht mit der Achse der Verdichter und Turbinen verbunden ist. Diese Lösung könnte die Konstruktion des Motors vereinfachen, wenn es nicht einen gravierenden Nachteil gäbe. So konnte die zweite Turbine beim Entlasten (z. B. beim Gangwechsel) auf solche Drehzahlen hochdrehen, bei denen die Gefahr einer Zerstörung der Schaufeln oder der Nabe bestand. Es wurde vorgeschlagen, das Problem auf zwei Arten zu lösen: entweder die Arbeitsturbine im richtigen Moment zu verlangsamen oder Gase daraus zu entfernen. Basierend auf den Analyseergebnissen wurde die erste Option gewählt.

Und doch war die modifizierte erste Version des Panzers GTE für die Massenproduktion zu kompliziert und teuer. Müller forschte weiter. Um das Design zu vereinfachen, wurden einige Originalteile durch entsprechende Einheiten ersetzt, die dem Heinkel-Hirt 109-011 Turbojet-Triebwerk entlehnt waren. Außerdem wurden aus der Konstruktion des Tendermotors mehrere Lager entfernt, an denen die Motorachsen gehalten wurden. Die Reduzierung der Anzahl der Wellenträger auf zwei vereinfachte die Montage, machte jedoch eine separate Achse mit einer Turbine überflüssig, die das Drehmoment auf das Getriebe überträgt. Die Arbeitsturbine wurde auf der gleichen Welle installiert, auf der sich bereits die Verdichterlaufräder und die zweistufige Turbine befanden. Die Brennkammer ist mit Original-Rotationsdüsen zum Versprühen von Kraftstoff ausgestattet. Theoretisch ermöglichten sie eine effizientere Einspritzung des Kraftstoffs und trugen auch dazu bei, eine Überhitzung bestimmter Teile der Struktur zu vermeiden. Eine aktualisierte Version des Projekts war Mitte September 1944 fertig.

Die erste Gasrohreinheit für gepanzerte Fahrzeuge

Die erste Gasrohreinheit für gepanzerte Fahrzeuge

Auch diese Option war nicht ohne Nachteile. Erstens verursachten die Ansprüche Schwierigkeiten bei der Aufrechterhaltung des Drehmoments auf der Abtriebswelle, die eigentlich eine Verlängerung der Hauptwelle des Motors war. Die ideale Lösung für das Problem der Stromübertragung könnte der Einsatz einer elektrischen Übertragung sein, aber die Kupferknappheit ließ ein solches System in Vergessenheit geraten. Als Alternative zur elektrischen Übertragung kam ein hydrostatischer oder hydrodynamischer Transformator in Betracht. Bei Verwendung solcher Mechanismen wurde der Wirkungsgrad der Kraftübertragung leicht reduziert, sie waren jedoch deutlich billiger als ein System mit Generator und Elektromotoren.

GT 101-Motor

Die Weiterentwicklung der zweiten Version des Projekts führte zu weiteren Veränderungen. Um die Leistungsfähigkeit des GTE bei Stoßbelastungen (zum Beispiel bei einer Minenexplosion) zu erhalten, wurde daher ein drittes Wellenlager hinzugefügt. Darüber hinaus führte die Notwendigkeit, den Kompressor mit Flugzeugtriebwerken zu vereinen, zu einer Änderung einiger Parameter des Tank-GTE-Betriebs. Insbesondere der Luftverbrauch ist um etwa ein Viertel gestiegen. Nach all den Modifikationen erhielt das Panzermotorenprojekt einen neuen Namen - GT 101. Zu diesem Zeitpunkt erreichte die Entwicklung eines Gasturbinenkraftwerks für Tanks das Stadium, in dem mit den Vorbereitungen für den Bau des ersten Prototyps begonnen werden konnte, und dann der Tank, der mit einem Gasturbinentriebwerk ausgestattet ist.

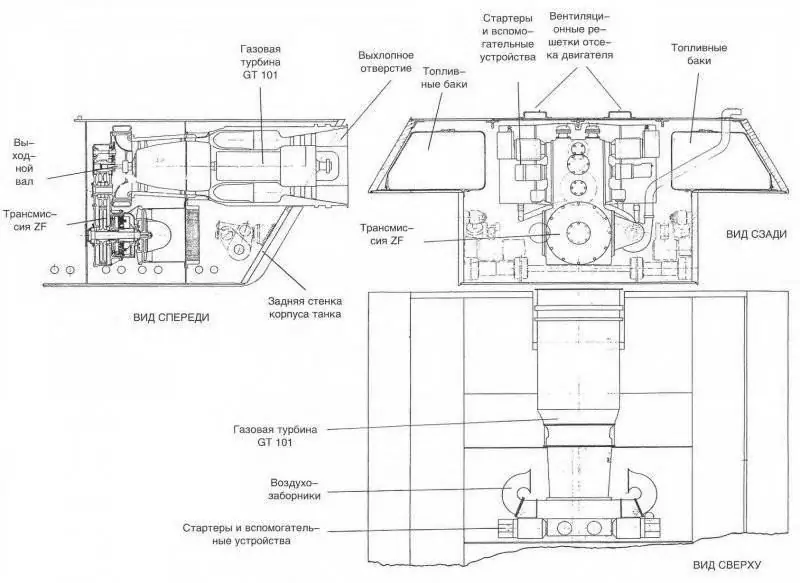

Trotzdem zog sich die Feinabstimmung des Motors hin und bis Ende Herbst 1944 wurde noch nicht mit der Installation eines neuen Kraftwerks am Panzer begonnen. Zu dieser Zeit arbeiteten deutsche Ingenieure nur daran, den Motor auf vorhandene Panzer zu setzen. Als Basis für den experimentellen GTE war ursprünglich der schwere Panzer PzKpfw VI - "Tiger" vorgesehen. Der Motorraum dieses gepanzerten Fahrzeugs war jedoch nicht groß genug, um alle notwendigen Einheiten unterzubringen. Selbst bei relativ kleinem Hubraum war der Motor des GT 101 für einen Tiger zu lang. Aus diesem Grund entschied man sich für den PzKpfw V-Panzer, auch Panther genannt, als Basis-Testfahrzeug.

In der Phase der Fertigstellung des GT 101-Triebwerks für den Einsatz im Panther-Panzer legten der Kunde, vertreten durch die Rüstungsdirektion der Landstreitkräfte, und der Projektausführer die Anforderungen an den Prototyp fest. Es wurde angenommen, dass das Gasturbinentriebwerk die spezifische Leistung eines Panzers mit einem Kampfgewicht von etwa 46 Tonnen auf das Niveau von 25-27 PS bringen würde. pro Tonne, was die Laufeigenschaften deutlich verbessert. Gleichzeitig haben sich die Anforderungen an die Höchstgeschwindigkeit kaum verändert. Vibrationen und Erschütterungen beim Fahren mit hoher Geschwindigkeit erhöhten das Risiko von Schäden an Fahrwerkskomponenten erheblich. Infolgedessen wurde die zulässige Höchstgeschwindigkeit auf 54-55 Stundenkilometer begrenzt.

Gasturbinenanlage GT 101 im Tank "Panther"

Wie beim Tiger war der Motorraum des Panthers nicht groß genug, um den neuen Motor aufzunehmen. Trotzdem ist es den Designern unter der Leitung von Dr. Miller gelungen, den GT 101 GTE in die verfügbaren Volumen einzupassen. Das große Motorauspuffrohr musste zwar in ein rundes Loch in der hinteren Panzerplatte platziert werden. Trotz der scheinbaren Seltsamkeit wurde eine solche Lösung als bequem und sogar für die Massenproduktion geeignet angesehen. Das GT 101-Triebwerk selbst sollte beim Versuchs-"Panther" entlang der Rumpfachse mit einer Verschiebung nach oben auf das Dach des Motorraums gelegt werden. Neben dem Motor, in den Kotflügeln des Rumpfes, wurden mehrere Kraftstofftanks im Projekt platziert. Der Platz für das Getriebe wurde direkt unter dem Motor gefunden. Die Luftansaugvorrichtungen wurden auf das Dach des Gebäudes gebracht.

Die Vereinfachung der Konstruktion des GT 101-Triebwerks, wodurch es seine separate Turbine verlor, die mit dem Getriebe verbunden war, brachte Schwierigkeiten anderer Art mit sich. Für den Einsatz mit dem neuen GTE musste ein neues Hydraulikgetriebe bestellt werden. Die Organisation ZF (Zahnradfabrik Friedrichshafen) hat in kurzer Zeit einen dreistufigen Drehmomentwandler mit einem 12-Gang (!) Getriebe geschaffen. Die Hälfte der Gänge war für das Fahren auf der Straße, der Rest für das Fahren im Gelände. Bei der Motor-Getriebe-Installation des Versuchstanks war es auch erforderlich, eine Automatisierung einzuführen, die die Motorbetriebsarten überwacht. Ein spezielles Steuergerät sollte die Motordrehzahl überwachen und gegebenenfalls den Gang hoch- oder runterfahren, um zu verhindern, dass der GTE in unzulässige Betriebszustände gerät.

Nach Berechnungen von Wissenschaftlern könnte die Gasturbine GT 101 mit einem Getriebe von ZF folgende Eigenschaften aufweisen. Die maximale Turbinenleistung erreichte 3750 PS, von denen 2600 vom Kompressor übernommen wurden, um den Motorbetrieb sicherzustellen. Somit blieben „nur“1100-1150 PS auf der Abtriebswelle. Die Drehzahl von Kompressor und Turbine schwankte je nach Last zwischen 14-14,5 Tausend Umdrehungen pro Minute. Die Temperatur der Gase vor der Turbine wurde auf einem vorgegebenen Niveau von 800° gehalten. Der Luftverbrauch betrug 10 Kilogramm pro Sekunde, der spezifische Kraftstoffverbrauch je nach Betriebsart 430-500 g/PSh.

GT 102-Motor

Bei einer einzigartig hohen Leistung hatte das Tankgasturbinentriebwerk GT 101 einen ebenso bemerkenswerten Kraftstoffverbrauch, der etwa doppelt so hoch war wie der der damals in Deutschland erhältlichen Ottomotoren. Neben dem Kraftstoffverbrauch hatte der GTE GT 101 mehrere weitere technische Probleme, die zusätzliche Forschung und Korrektur erforderten. In diesem Zusammenhang begann ein neues Projekt GT 102, bei dem alle erzielten Erfolge beibehalten und die bestehenden Mängel beseitigt werden sollten.

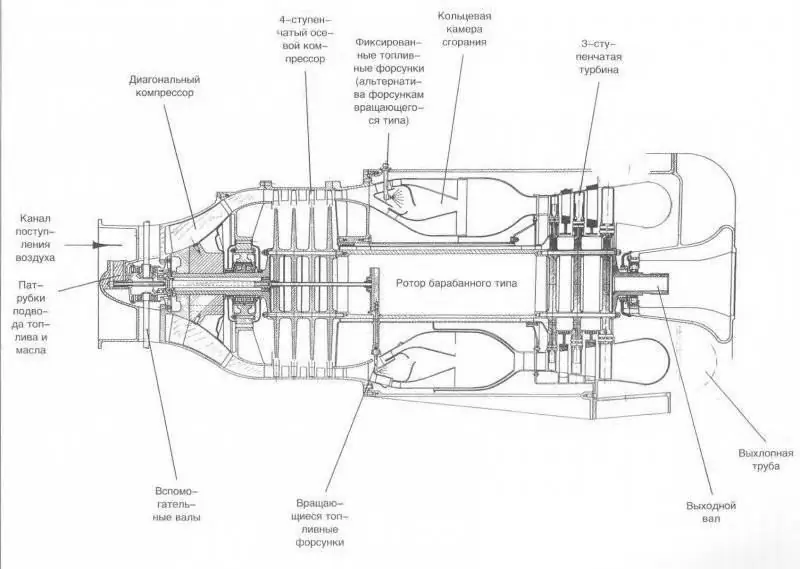

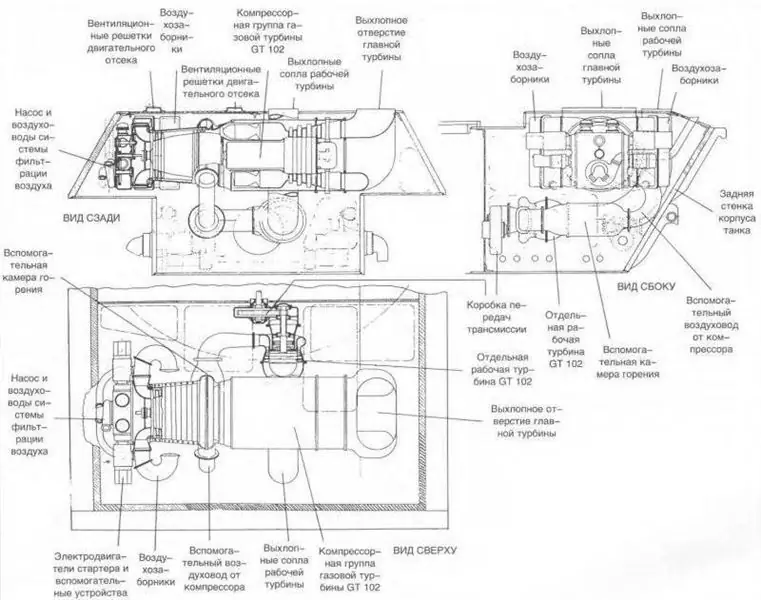

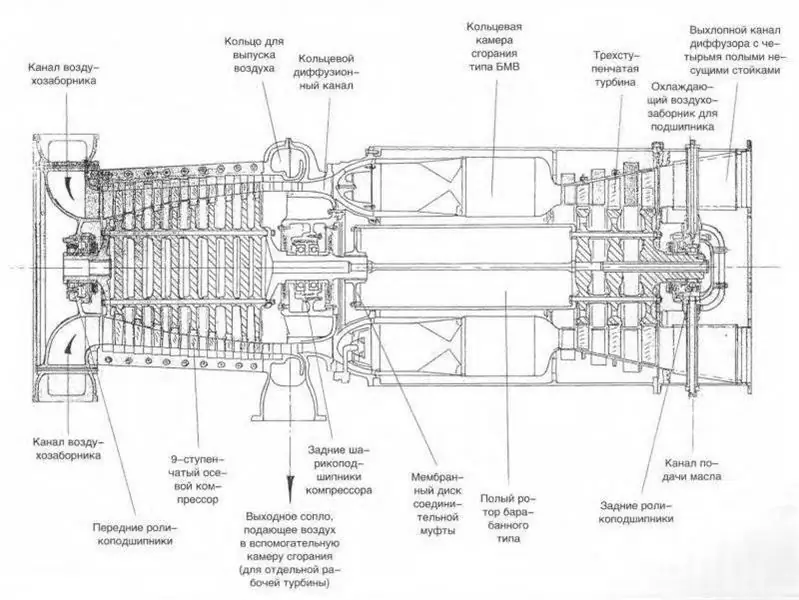

Im Dezember 1944 A. Müller kam zu dem Schluss, dass es notwendig sei, auf eine der früheren Ideen zurückzukommen. Um den Betrieb des neuen GTE zu optimieren, wurde vorgeschlagen, eine separate Turbine auf einer eigenen Achse zu verwenden, die mit den Getriebemechanismen verbunden ist. Gleichzeitig musste die Antriebsturbine des GT 102-Triebwerks eine separate Einheit sein und nicht wie zuvor vorgeschlagen koaxial zu den Haupteinheiten platziert werden. Der Hauptblock des neuen Gasturbinenkraftwerks war GT 101 mit minimalen Änderungen. Es hatte zwei Verdichter mit neun Stufen und eine dreistufige Turbine. Bei der Entwicklung des GT 102 stellte sich heraus, dass der Hauptblock des bisherigen GT 101-Motors bei Bedarf nicht entlang, sondern quer über den Motorraum des Panther-Panzers platziert werden kann. So taten sie es beim Zusammenbau der Einheiten des Versuchspanzers. Die Lufteinlassvorrichtungen des Gasturbinentriebwerks befanden sich nun auf der linken Seite auf dem Dach, das Abgasrohr auf der rechten Seite.

Gasturbinenanlage GT 102 im Tank "Panther"

Gasturbinen-Verdichtereinheit GT 102

Zwischen dem Verdichter und der Brennkammer des Hauptmotorblocks wurde eine Leitung zur Entlüftung der Zusatzbrennkammer und Turbine vorgesehen. Berechnungen zufolge mussten 70 % der in den Kompressor eintretenden Luft durch den Hauptteil des Triebwerks und nur 30 % durch den zusätzlichen Teil mit einer Arbeitsturbine. Interessant ist die Lage des Zusatzblocks: Die Achse von Brennkammer und Arbeitsturbine hätte senkrecht zur Achse des Hauptmotorblocks stehen sollen. Es wurde vorgeschlagen, die Leistungsturbineneinheiten unterhalb der Haupteinheit zu platzieren und sie mit einem eigenen Auspuffrohr auszustatten, das in der Mitte des Daches des Motorraums herausgeführt wurde.

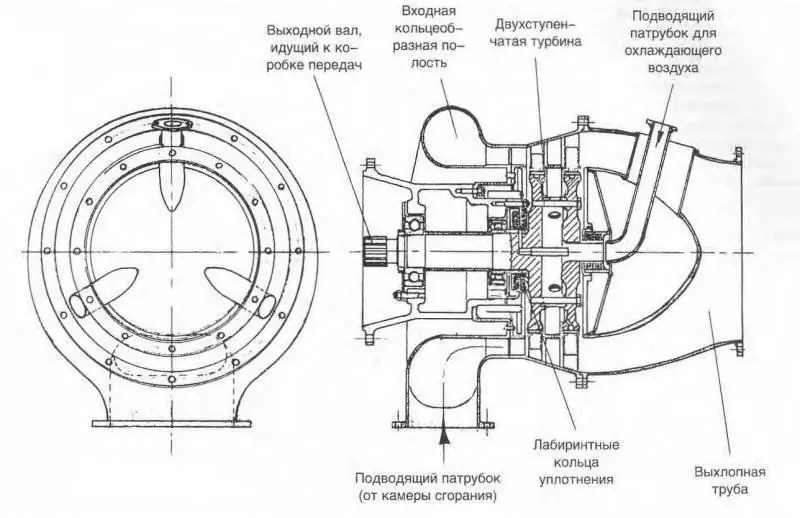

Die „angeborene Krankheit“des Gasturbinentriebwerks-Layouts der GT 102 war die Gefahr eines Überdrehens der Arbeitsturbine mit anschließender Beschädigung oder Zerstörung. Es wurde vorgeschlagen, dieses Problem auf einfachste Weise zu lösen: Ventile zur Steuerung der Strömung in der Leitung zu platzieren, die der zusätzlichen Brennkammer Luft zuführt. Gleichzeitig ergaben Berechnungen, dass der neue GT 102 GTE aufgrund der Besonderheiten des Betriebs einer relativ leichten Turbine möglicherweise eine unzureichende Gasannahme aufweist. Die konstruktiven Vorgaben, wie Abtriebswellenleistung oder Turbinenleistung des Hauptaggregats, blieben auf dem Niveau des bisherigen GT 101-Triebwerks, was sich mit dem fast vollständigen Fehlen größerer konstruktiver Änderungen bis auf das Erscheinungsbild der Leistung erklären lässt Turbineneinheit. Die weitere Verbesserung des Motors erforderte den Einsatz neuer Lösungen oder sogar die Eröffnung eines neuen Projekts.

Separate Arbeitsturbine für GT 102

Bevor mit der Entwicklung des nächsten GTE-Modells namens GT 103 begonnen wurde, versuchte Dr. A. Müller, das Layout des bestehenden GT 102 zu verbessern es schwierig, den gesamten Motor in den Motorräumen der damals verfügbaren Tanks zu platzieren. Um die Baulänge der Motor-Getriebe-Einheit zu reduzieren, wurde vorgeschlagen, den Kompressor als separate Einheit auszubilden. So konnten im Motorraum des Tanks drei relativ kleine Einheiten untergebracht werden: ein Verdichter, eine Hauptbrennkammer und eine Turbine sowie eine Nutzturbineneinheit mit eigener Brennkammer. Diese Version des GTE erhielt den Namen GT 102 Ausf. 2. Zusätzlich zur Anordnung des Verdichters in einer separaten Einheit wurden Versuche unternommen, dasselbe mit der Brennkammer oder Turbine zu tun, aber sie hatten nicht viel Erfolg. Die Konstruktion des Gasturbinentriebwerks ließ sich nicht ohne spürbare Leistungseinbußen in eine große Anzahl von Einheiten aufteilen.

GT 103-Motor

Eine Alternative zum GT 102 Ausf Gasturbinentriebwerk. 2 mit der Möglichkeit der "freien" Anordnung von Aggregaten im bestehenden Volumen war die Neuentwicklung des GT 103. Diesmal entschieden sich die deutschen Motorenbauer, nicht auf die Bequemlichkeit der Platzierung, sondern auf die Effizienz der Arbeit zu setzen. Ein Wärmetauscher wurde in die Motorausrüstung eingeführt. Es wurde angenommen, dass die Abgase mit ihrer Hilfe die durch den Kompressor eintretende Luft erwärmen, was zu spürbaren Kraftstoffeinsparungen führt. Der Kern dieser Lösung bestand darin, dass durch die vorgewärmte Luft weniger Brennstoff verbraucht werden konnte, um die erforderliche Temperatur vor der Turbine aufrechtzuerhalten. Nach vorläufigen Berechnungen könnte durch den Einsatz eines Wärmetauschers der Kraftstoffverbrauch um 25-30 Prozent gesenkt werden. Unter bestimmten Voraussetzungen konnten solche Einsparungen den neuen GTE praxistauglich machen.

Die Entwicklung des Wärmetauschers wurde „Subunternehmern“der Firma Brown Boveri anvertraut. Der Chefkonstrukteur dieser Einheit war V. Khrinizhak, der zuvor an der Entwicklung von Kompressoren für Tankgasturbinentriebwerke beteiligt war. In der Folge wurde Chrynižak zu einem renommierten Spezialisten für Wärmetauscher und seine Teilnahme am Projekt GT 103 war wohl eine der Voraussetzungen dafür. Der Wissenschaftler wandte eine ziemlich kühne und originelle Lösung an: Das Hauptelement des neuen Wärmetauschers war eine rotierende Trommel aus poröser Keramik. Im Inneren der Trommel wurden mehrere spezielle Trennwände angebracht, die die Zirkulation der Gase gewährleisteten. Während des Betriebs strömten heiße Abgase in die Trommel durch ihre porösen Wände und erhitzten sie. Dies geschah während einer halben Trommelumdrehung. Die nächste halbe Umdrehung wurde verwendet, um Wärme an die von innen nach außen strömende Luft zu übertragen. Dank des Leitblechsystems innerhalb und außerhalb des Zylinders vermischten sich Luft und Abgase nicht miteinander, was Motorstörungen ausschloss.

Die Verwendung des Wärmetauschers führte zu ernsthaften Kontroversen unter den Autoren des Projekts. Einige Wissenschaftler und Konstrukteure glaubten, dass der zukünftige Einsatz dieses Geräts es ermöglichen würde, eine hohe Leistung und relativ niedrige Luftdurchsätze zu erzielen. Andere wiederum sahen im Wärmetauscher nur ein zweifelhaftes Mittel, dessen Nutzen die Verluste durch die Komplikation der Konstruktion nicht wesentlich übersteigen konnte. Im Streit um die Notwendigkeit eines Wärmetauschers haben die Befürworter des neuen Aggregats gewonnen. Irgendwann gab es sogar den Vorschlag, das Gasturbinentriebwerk GT 103 gleich mit zwei Geräten zur Luftvorwärmung auszustatten. Der erste Wärmetauscher musste dabei die Luft für den Hauptmotorblock erwärmen, der zweite für den Zusatzbrennraum. Somit war der GT 103 eigentlich ein GT 102 mit eingebauten Wärmetauschern.

Der GT 103-Motor wurde nicht gebaut, weshalb man sich nur mit seinen berechneten Eigenschaften begnügen muss. Darüber hinaus wurden die verfügbaren Daten zu diesem GTE noch vor Abschluss der Erstellung des Wärmetauschers berechnet. Daher könnten einige Indikatoren in der Praxis wahrscheinlich deutlich niedriger ausfallen als erwartet. Die Leistung der Haupteinheit, die von der Turbine erzeugt und vom Kompressor aufgenommen wird, sollte 1400 PS betragen. Die maximale Auslegungsdrehzahl des Verdichters und der Turbine der Haupteinheit beträgt etwa 19.000 Umdrehungen pro Minute. Luftverbrauch in der Hauptbrennkammer - 6 kg / s. Es wurde angenommen, dass der Wärmetauscher die einströmende Luft auf 500° erwärmt und die Gase vor der Turbine eine Temperatur von etwa 800° haben.

Die Leistungsturbine sollte sich nach Berechnungen mit einer Drehzahl von bis zu 25.000 U / min drehen und 800 PS auf die Welle bringen. Der Luftverbrauch der Zusatzeinheit betrug 2 kg/s. Die Temperaturparameter der Zuluft und der Abgase sollten den entsprechenden Eigenschaften des Hauptgeräts entsprechen. Der Gesamtkraftstoffverbrauch des gesamten Motors würde bei Verwendung entsprechender Wärmetauscher 200-230 g/PS h nicht überschreiten.

Ergebnisse des Programms

Die Entwicklung deutscher Panzergasturbinentriebwerke begann erst im Sommer 1944, als Deutschlands Gewinnchancen im Zweiten Weltkrieg täglich schwanden. Die Rote Armee griff das Dritte Reich von Osten an, und die Truppen der Vereinigten Staaten und Großbritanniens kamen aus dem Westen. Unter solchen Bedingungen hatte Deutschland keine ausreichenden Möglichkeiten, die Masse vielversprechender Projekte umfassend zu managen. Alle Versuche, einen grundlegend neuen Motor für Panzer zu entwickeln, beruhten auf Geld- und Zeitmangel. Aus diesem Grund gab es bis Februar 1945 bereits drei vollwertige Projekte von Tankgasturbinentriebwerken, von denen jedoch keines das Stadium der Prototypenmontage erreichte. Alle Arbeiten beschränkten sich nur auf theoretische Studien und Tests einzelner Versuchseinheiten.

Im Februar 1945 fand ein Ereignis statt, das als Anfang vom Ende des deutschen Programms zur Herstellung von Tankgasturbinenmotoren angesehen werden kann. Dr. Alfred Müller wurde seines Amtes als Leiter des Projekts enthoben und sein Namensvetter, Max Adolf Müller, auf die vakante Stelle berufen. M. A. Müller war auch ein herausragender Spezialist auf dem Gebiet der Gasturbinenkraftwerke, aber sein Eintritt in das Projekt blockierte die fortschrittlichsten Entwicklungen. Die Hauptaufgabe unter der neuen Leitung war die Feinabstimmung des GT 101-Motors und der Start in die Serienproduktion. Weniger als drei Monate blieben bis Kriegsende in Europa, weshalb der Wechsel in der Projektleitung keine Zeit hatte, zum gewünschten Ergebnis zu führen. Alle deutschen Panzer-GTEs blieben auf dem Papier.

Laut einigen Quellen fiel die Dokumentation für die Projekte der Linie "GT" in die Hände der Alliierten und sie verwendeten sie in ihren Projekten. Die ersten praktischen Ergebnisse auf dem Gebiet der Gasturbinentriebwerke für Landfahrzeuge, die nach dem Ende des Zweiten Weltkriegs außerhalb Deutschlands erschienen, hatten jedoch mit den Entwicklungen der beiden Dr. Müller wenig gemein. Bei Gasturbinentriebwerken, die speziell für Tanks entwickelt wurden, verließen die ersten Serientanks mit einem solchen Kraftwerk nur ein Vierteljahrhundert nach Abschluss deutscher Projekte die Montagehallen der Fabriken.