- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:01.

- Zuletzt bearbeitet 2025-06-01 06:23.

Die Geschichte der Messer begann mit Messern, bei denen die Klinge fest mit dem Griff verbunden war und ständig einsatzbereit war. Trotz der weiten Verbreitung von Klappmessern haben solche Messer derzeit ihre Relevanz nicht verloren. Sie sind unentbehrlich im Feld (Kampf, Jagd, Tourist), sind im städtischen Umfeld weit verbreitet (Messer für den Dauergebrauch und Selbstverteidigungsmesser) und dominieren die Küchen in Wohnungen und Gastronomiebetrieben. Im Ausland wurde die Bezeichnung von Messern mit feststehender Klinge (Fixed Blade Knifes) im Messerslang - "fixed" dahinter gesteckt. Dies ist jedoch keine sehr gute Definition, da viele moderne Klappmesser über einen speziellen Mechanismus zum Fixieren der Klinge im geöffneten Zustand verfügen. Es wäre richtiger, sie als nicht faltbare Messer zu bezeichnen.

Im Gegensatz zu Klappmessern mit feststehender Klinge haben sie eine Reihe von Vorteilen:

sie sind immer einsatzbereit - kein Öffnen der Klinge erforderlich, die sich durch Verschmutzung des Scharniers verklemmen kann;

Sie sind zuverlässig im Einsatz - es besteht keine Gefahr des spontanen Einknickens der Klinge durch Defekt, Verschmutzung oder Zerstörung der Messerfixierung.

Eine Zwischenstellung zwischen Messern mit klappbarer und nicht klappbarer Klinge nehmen Messer mit auswechselbaren Klingen ein, die nicht zusammenlegbar und zusammenlegbar sein können.

Die Basis von nicht trennbaren Messern mit auswechselbaren Klingen ist ein Stahlband, dessen eine Seite eine Messerklinge und die andere eine instrumentelle (manchmal eine Klinge mit anderer Schärfe oder Form) ist. Durch Umwerfen des Messergriffs wird die Arbeitsklinge gewechselt.

Klappmesser bestehen aus einem Griff und einem Satz Klingen, die daran befestigt werden können.

Messer mit auswechselbaren Klingen sind den klassischen Einklingenmessern in der Funktionalität überlegen, aber in der Zuverlässigkeit und dem Tragekomfort unterlegen.

Obwohl das Design von nicht faltbaren Messern viel einfacher ist als von klappbaren, weisen sie eine Reihe von Funktionen und Elementen auf. Auf den Seiten von Online-Shops, in Katalogen und auf Seiten von Messerherstellern werden in der Regel die Hauptmerkmale von Messern angegeben:

Termin;

Gesamtlänge des Messers;

Klingenlänge;

Hintern Dicke;

Klingenhärte;

Messergewicht;

Klingenmaterial von Griff und Scheide.

In ausländischen Quellen werden die Gesamtabmessungen des Messers normalerweise in Zoll (1 Zoll = 2,54 cm) und das Gewicht in Unzen (z. B. 1 Unze = 28,4 g) angegeben.

Ein vollständiges Bild des Messers kann ihren Bewertungen in Fachzeitschriften oder Messerseiten entnommen werden. Dazu müssen Sie jedoch eine Vorstellung von Messerbegriffen haben, die für einen normalen Verbraucher bestimmte Schwierigkeiten bereiten können.

Viele nützliche Informationen zum Thema Messer finden Sie in den Messerforen im Internet. Regelmäßige Teilnehmer dieser Foren verwenden jedoch zusätzlich zu offiziellen Begriffen häufig einen bestimmten Messer-Jargon, der für den Uneingeweihten wie Kauderwelsch erscheinen mag. Daher gibt es am Ende des Artikels ein kurzes Wörterbuch des Messer-Slangs.

Der Zweck dieses Artikels ist es, Menschen zu helfen, die keine Enthusiasten und Kenner von Messern und der Messerindustrie sind, sondern einfach ein zuverlässiges Klappmesser kaufen möchten, das sich des Zwecks seiner Elemente bewusst ist und nicht für nutzlose Designmerkmale (die Kosten) eines umständlichen Messers kann zwischen Hunderten und Zehntausenden Rubel liegen).

Für einen normalen Menschen sind Informationen über die Rechtmäßigkeit des Besitzes eines Messers am wichtigsten. Dh. Gehört es zu Nahkampfwaffen (CW), für deren Erwerb eine Sondergenehmigung erforderlich ist und für deren Aufbewahrung und Tragen bestimmte Vorschriften gelten, oder handelt es sich um ein Haushaltsmesser (umgangssprachlich „Haushalt“)? deren Mitnahme und Verwendung von einem strengen gesetzlichen Rahmen umgeben ist.

Ob ein Messer zu XO gehört, kann nur ein Fachmann feststellen, der sich an einer Reihe von Hinweisen und Prüfergebnissen orientiert, deren Beschreibung in der Fachliteratur zu finden ist.

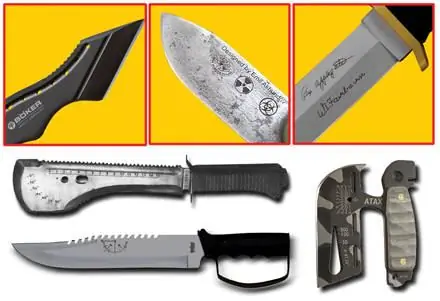

Für den Durchschnittsverbraucher reicht eine Kopie des Prüfdatenblatts der Zertifizierung. Dieses Dokument enthält nicht nur die Hauptmerkmale des Messers und den Namen des Herstellers, sondern vor allem das Gutachten zur Anerkennung als Haushaltsmesser. Das Vorhandensein dieses Dokuments beim Besitzer des Messers hilft, eine Reihe von Problemen mit Strafverfolgungsbeamten zu vermeiden.

Was auch immer der Verkäufer oder Manager sagt, das Fehlen eines solchen Dokuments, egal ob es sich um einen Messerladen oder einen spezialisierten Messerladen handelt, weist entweder auf seine Inkompetenz oder darauf hin, dass das gekaufte Messer die Zertifizierungsprüfungen nicht bestanden hat und sich möglicherweise als ein XO, der seinem zukünftigen Besitzer viel Ärger bringt …

Es sollte auch bedacht werden, dass Messerfirmen verschiedene Versionen desselben Messermodells herstellen können, die äußerlich sehr ähnlich sind, aber unterschiedlichen Kategorien angehören. Wenn Sie das Informationsblatt erhalten, müssen Sie daher das darin enthaltene Bild sorgfältig mit dem Messer vergleichen, das Sie in Ihren Händen halten. Wenn das Bild im Informationsblatt nicht dem Original entspricht, ist ein solches Dokument wertlos.

Einige chinesische Hersteller produzieren Kopien von Kampfmessern bekannter westlicher Firmen in Form von DIY-Bausätzen. An sich erfordert ein solches Set keine Zertifizierung. Ein aus diesen Teilen zusammengesetztes Messer ist jedoch eine Nahkampfwaffe mit allen sich daraus ergebenden Konsequenzen.

Entwurf

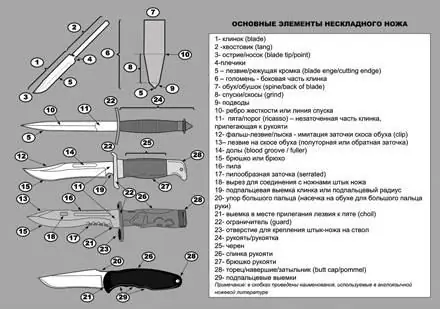

Die Hauptelemente eines nicht klappbaren Messers sind die Klinge, der Griff und der Stopper. Die Klinge ist die Basis des Messers, mit ihr werden alle Arbeiten mit dem Messer ausgeführt. Der Griff bestimmt den Komfort des Messers. Der Stopper schützt die Finger vor dem Abrutschen auf die Messerklinge.

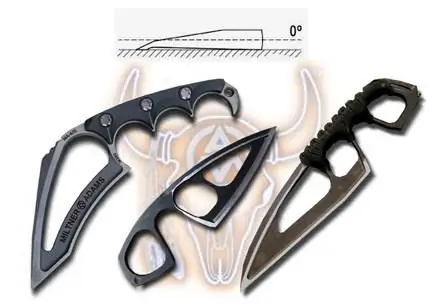

Diese Hauptteile können als separate Strukturelemente oder aus einem einzigen Materialstück hergestellt werden. Zu diesen Messern gehören zum Beispiel die sogenannten "Skelett"-Messer, die ihren Namen von der Form des Griffs erhielten, die aufgrund der Löcher in verschiedenen Formen etwas an ein Skelett erinnert. Die Griffe dieser Messer sind oft mit einer Kordel umwickelt, um den Griff zu erleichtern.

Klinge

Die Klinge von nicht klappbaren Messern in der klassischen Form ist ein Stahlstreifen, von dem ein Teil geschliffen ist (die Klinge selbst) und der zweite der Schaft ist, der dazu dient, den Griff am Messer zu befestigen.

Die Arbeitseigenschaften der Klinge werden durch das Material, die Fertigungstechnologie, die geometrische Form und den Schnitt der Klinge bestimmt.

Klingenmaterial

In der Messerindustrie waren und sind verschiedene Stahlsorten das am häufigsten verwendete Material zur Herstellung einer Klinge: Kohlenstoff, legiert (rostfrei) und gemustert (Damast, Damast).

Es gibt eine große Vielfalt an Stahlsorten, und ihre vollständige Beschreibung kann mehr als ein Dutzend Seiten umfassen. Eine Vielzahl von Stählen, die für die Herstellung von Messern verwendet werden, ist mit der Notwendigkeit verbunden, sich gegenseitig ausschließende Klingenqualitäten zu erzielen - einfaches Schärfen und dauerhafte Schneideigenschaften, Beständigkeit gegen Stoßbelastungen und Härte der Schneide.

Ein Indikator für die Verschleißfestigkeit (die Dauer der Beibehaltung der Schärfe der Klinge) ist die Härte der Klinge. Es ist üblich, es in Einheiten der Rockwell "C"-Skala - HRC - zu messen. Je höher diese Zahl, desto härter ist die Klinge des Messers.

Die Klinge erhält während der Wärmebehandlung des Klingenrohlings (Abschrecken, Anlassen) Härte. Bei unsachgemäßer Wärmebehandlung können Sie selbst aus dem perfektesten und teuersten Stahl eine Klinge von schlechter Qualität erhalten, und umgekehrt können Sie selbst aus einfachem, billigem Stahl eine Klinge mit guter Leistung herstellen.

Normalerweise haben die Klingen von nicht klappbaren Messern eine Anzeige im Bereich von 42 … 61 HRC. Das Härten von Klingen auf Werte über 61 HRC führt zu einer erhöhten Zerbrechlichkeit der Klinge und unter 42 HRC - zu einer geringen Verschleißfestigkeit (normalerweise haben solche Klingen Souvenirkopien von Blankwaffen).

Das traditionelle Material für Klingen ist Kohlenstoffstahl (die Hauptbestandteile sind Eisen und Kohlenstoff). Kohlenstoffarme Stähle (0, 4 … 0, 6 % Kohlenstoff) ermöglichen die Herstellung von Klingen, deren Klinge Stoßbelastungen gut widersteht (Klingenzähigkeit), leicht zu schärfen ist, aber auch leicht stumpf wird. Klingen aus kohlenstoffreichen Stählen (0, 7 … 1, 2%) behalten die Schärfe der Klinge lange, sind jedoch schwieriger zu schärfen und halten Stoßbelastungen schlecht stand. Ein häufiger Nachteil von Kohlenstoffstählen ist die geringe Korrosionsbeständigkeit, die eine besondere Pflege der Klinge oder das Aufbringen einer Schutzbeschichtung erfordert, damit sie nicht rostet.

Eine Sonderstellung unter den Klingen aus kohlenstoffreichem Stahl (bis 1, 2 … 2, 0% Kohlenstoff) nehmen Klingen aus Damaststahl ein. Als Ergebnis von Versuch und Irrtum lernten die Meister der Antike, wie man Stahl mit einer komplexen Struktur erhält. Dieser Stahl ermöglichte die Herstellung von Klingen, die Härte, Widerstandsfähigkeit gegen mechanische Beanspruchung (Zähigkeit) und Elastizität vereinen. Die einzigartigen Eigenschaften von Damaststahl sind mit der Bildung von Mikro- und Makroinhomogenitäten im Metallgefüge verbunden. Das Vorhandensein dieser Inhomogenitäten bestimmt auch das spezifische Muster auf der Oberfläche der Damastblätter, und je größer und klarer dieses Muster, desto höher die Qualität des Damaststahls.

Das Geheimnis der Herstellung von Damaststahl war unwiederbringlich verloren. Als Ergebnis sorgfältiger Forschung an alten Damaststahlproben und vielen Experimenten des russischen Wissenschaftlers Pavel Petrovich Amosov in den 1830er Jahren. Es wurde ein technologisches Verfahren entwickelt, das es ermöglicht, Stahl mit ähnlichen Eigenschaften wie Damaststähle zu erhalten.

Damastmesser sind ein Stück und ein teures Produkt. Dies ist auf die hohe Arbeitsintensität und Komplexität bei der Herstellung von Damaststahl zurückzuführen, was zu einer Instabilität bei der Herstellung von hochwertigem Damaststahl und einer hohen Ablehnung führt (selbst bei den berühmtesten Meistern kann er bis zu einem Drittel der Produkte).

Die Mode für Messer aus Damaststahl hat dazu geführt, dass auf dem Messermarkt Produkte auftauchen, die mit echtem Damaststahl nichts zu tun haben. Um beispielsweise ein Damastmuster zu erhalten, wird Edelstahl geschmiedet, gefolgt von Beizen oder Umschmelzen von legierten Stählen unter Verwendung der Damaststahltechnologie. Es ist selbst für einen Fachmann nicht leicht, solche Messer optisch von echten Damastmessern zu unterscheiden.

Heutzutage sind Klingen aus rostfreiem Stahl am weitesten verbreitet, die dank der in ihrer Zusammensetzung enthaltenen Zusätze (Chrom, Wolfram, Molybdän usw.) eine hohe Leistung aufweisen. Trotz seines Namens ist dieser Stahl auch korrosionsanfällig, wenn auch in viel geringerem Maße als Kohlenstoffstahl. Dies wird durch das Vorhandensein von Verunreinigungen verursacht, die umso geringer sind, je höher die Produktionskultur und natürlich der Preis eines Messers aus solchem Stahl ist.

Der Versuch, die „Elastizität“und „Härte“verschiedener Stahlsorten in einer Klinge zu vereinen, führte zur Entwicklung von Verbundklingen. Das heißt, Klingen, die aus mehreren Stahlsorten bestehen.

Damaststahl wird durch wiederholtes Schmieden von gewickelten Bändern aus niedrig- und hochgekohltem Stahl hergestellt. Dadurch vereint das Endprodukt hohe Flexibilität und Klingenhärte.

Die Oberfläche der Damastklingen weist ein ausgeprägtes Muster auf. Moderne Technologien zur Herstellung von Damast ermöglichen es Ihnen, das Erscheinungsbild dieses Musters im Voraus zu gestalten und eine Vielzahl von Bildern auf der Klinge zu erhalten.

Wie bei Damaststahl ist die Herstellung von hochwertigem Damast jedoch ein komplexer, langwieriger und teurer technologischer Vorgang. Seine hochwertige Umsetzung steht nur wenigen Herstellern zur Verfügung. Die Folge davon sind hohe Endkosten der Produkte und ein hoher Ausschuss. Gleichzeitig ist es für einen Laien ziemlich schwierig, einen echten "funktionierenden" Damast von einem dekorativen zu unterscheiden und die Qualität seiner Herstellung zu beurteilen. Daher besteht ein hohes Risiko, ein schönes Messer zu erwerben, das in einem Regal in einer Wohnung gut aussieht, aber für die eigentliche Arbeit nutzlos ist. Darüber hinaus stellen einige Hersteller Klingen her, die die Oberfläche von Damaszenerstahl imitieren (durch Aufbringen eines Damastmusters auf die Klinge auf verschiedene Weise).

Eine weitere Technologie zur Herstellung von Verbundklingen ist die Verpackung - Herstellung einer Klinge aus einem geschweißten Paket von Stahlbändern, in deren Mitte sich "harte" Stahlsorten und an den Seiten "weiche" Kunststoffsorten befinden. Dadurch ist es möglich, Klingen herzustellen, die hohe Härte mit Belastbarkeit vereinen.

Anzumerken ist, dass die vorherrschende Meinung über das angebliche „Selbstschärfen“solcher Messer nicht der Realität entspricht.

Der Aufwand und die Komplexität dieser Technologie und die daraus resultierenden hohen Kosten der Endprodukte haben zu ihrer geringen Verbreitung geführt. Grundsätzlich werden Messer mit mehrlagigen Klingen von skandinavischen und japanischen Herstellern zu einem Preis von mehreren zehntausend Rubel hergestellt.

Auf dem Messermarkt finden Sie auch nicht klappbare Messer mit Klingen aus Titanlegierungen, Keramik und diversen Kunststoffen.

Messer aus Titanlegierungen zeichnen sich durch sehr hohe Korrosionsbeständigkeit, Festigkeit, die bis minus 50 °C erhalten bleibt, Elastizität und geringes Gewicht aus. Zu den Nachteilen einer Titanklinge zählen die geringe Widerstandsfähigkeit der Schneide, die Schwierigkeit der Restaurierung und der hohe Preis von Messern mit solchen Klingen (8-10 mal höher als ein vergleichbares Messer aus Stahl).

Diese Eigenschaften bestimmten auch den Einsatzbereich von Messern mit Titanklinge - Fischer, Taucher, Wassertourismusliebhaber. Da Titan ein nicht magnetisches Metall ist, werden solche Messer von Kampfschwimmern verwendet.

Keramikklingen unterliegen keiner Korrosion, haben eine hohe Härte der Schneide und ihre Haltbarkeit. Der Nachteil solcher Messer ist ihre hohe Zerbrechlichkeit. Eine seitliche Belastung oder ein Sturz des Messers auf den Boden führt zum Bruch der Klinge. Außerdem ist es bei solchen Messern nicht möglich, eine stumpfe Schneide wiederherzustellen. Keramikklingen werden hauptsächlich in Küchenmessern verwendet.

In letzter Zeit wurden Technologien entwickelt, um Verbundschaufeln mit einem Keramikkern und Stahlplatten herzustellen. Der industrielle Einsatz ermöglicht die Herstellung von Klingen, die die Härte und Verschleißfestigkeit von Keramikklingen mit der Stärke und Belastbarkeit von Stahlklingen vereinen.

Plastikmesser sind nicht wiederverwendbar. In Bezug auf Festigkeit und Schneidfähigkeit sind sie Messern mit Stahlklinge deutlich unterlegen. Ihr Hauptvorteil ist die "Unsichtbarkeit" für Metalldetektoren, die den Einsatzbereich bestimmt - versteckte Tragemesser.

Zusätzliche Oberflächenbehandlung der Klinge

Die Oberfläche der Klinge wird häufig zusätzlich mechanisch behandelt (Polieren oder Mattieren) oder es kann eine Schutzschicht in Form eines Oxidfilms, Polymermaterials oder einer dünnen Schicht aus Metallen oder deren Verbindungen aufgebracht werden. Der Zweck dieser Verarbeitung ist:

machen Sie die Oberfläche der Klinge glänzend, blendend oder umgekehrt matt und dunkel (nicht blendend);

schützen Sie die Klinge vor Korrosion;

erhöhen seine Verschleißfestigkeit.

Das Polieren (mechanisch oder elektrochemisch) ist eine klassische Bearbeitungsart, wodurch die Oberfläche der Klinge nicht nur einen Spiegelglanz, sondern auch einen zusätzlichen Korrosionsschutz erhält.

Matten. In einigen Fällen ist Blendung durch Licht auf einer polierten Oberfläche ein unerwünschter Faktor (Kampf- und taktische Messer). Damit die Oberfläche der Klinge matt wird, werden spezielle Verfahren zur Bearbeitung der Klingenoberfläche verwendet - Satinieren, Grobschleifen oder Strahlen.

Beim Satinieren wird die Oberfläche der Klinge mit speziellen Bürsten oder Schleifpapier mit Mikrolinien versehen.

Das Grobschleifen (stone-washed) der Klinge erfolgt mit Rollsteinen.

Durch Satinieren und Grobschliff erhält die Oberfläche ein mattes Aussehen, die Blendung der Klinge wird geschwächt, reflektiert aber weiterhin direktes Sonnenlicht.

Beim Strahlen wird ein Strahl kleiner Partikel (Sand, Korundspäne, Glasperlen) unter hohem Druck auf die Klinge geleitet. Im Gegensatz zu den beiden oben genannten Verfahren kommt es hier zu einer gewissen Härtung der Schaufeloberfläche. Bei der Behandlung mit Korundpartikeln erhält die Klingenoberfläche jedoch eine starke Rauheit, die die Korrosionsbeständigkeit der Klinge verschlechtert.

Brünieren (Oxidation, Schwärzen) - Erhalten eines dünnen Oxidfilms auf der Oberfläche der Klinge. Eine der einfachsten und billigsten Beschichtungen, die der Klinge eine dunkle Farbe verleihen. Früher war dies eine der Hauptmethoden zum Korrosionsschutz von Kohlenstoffstahlklingen (Edelstahlklingen eignen sich nicht zum Bläuen). Brünieren verträgt jedoch die Wirkung von Säuren (Zitronensaft, Döner und Gemüsemarinade usw.) nicht. Daher wird es derzeit nur in billigen Messern oder zu dekorativen Zwecken verwendet.

Parkerisierung - Beschichtung der Oberfläche der Klinge mit Phosphat, wodurch die Oberfläche der Klinge eine mattgraue Farbe erhält und ihre Verschleißfestigkeit erhöht. Eine solche Beschichtung findet man bei modernen Messern selten.

Vernickeln, Verchromen ist bei der Herstellung von nicht klappbaren Messern weit verbreitet. Verleiht der Klinge den gleichen ominösen Glanz, der in der Literatur oft beschrieben wird.

Fortschritte in der modernen Chemie und die Einführung neuer Beschichtungstechnologien haben zur Entstehung neuer Klingenschutzbeschichtungen geführt.

Epoxidbeschichtung (Epoxidpulverbeschichtung) - Auftragen von erhitztem Pulver aus Epoxidharzen auf die Klinge. Diese Beschichtungen können auf alle Stahlsorten aufgetragen und in jeder Farbe lackiert werden. Diese Beschichtung schützt gut vor Korrosion, blendet nicht, ist aber nicht sehr widerstandsfähig gegen mechanische Beanspruchung. Beschädigungen der Beschichtung führen schnell zum Abplatzen, daher wird sie hauptsächlich in preiswerten Messermodellen verwendet.

Teflon- und Fluorkunststoffbeschichtungen schützen die Klinge gut vor der Einwirkung von Wasser, Laugen und Säuren. Darüber hinaus erleichtern sie das Schneiden von Materialien, indem sie die Reibung an den Seitenflächen der Klinge reduzieren.

Meistens ist diese Beschichtung schwarz. Durch den Betrieb wird die Oberfläche der Klinge schnell mit Kratzern bedeckt. Da der Schutzfilm bis zu einer Tiefe von mehreren Mikrometern in die oberste Stahlschicht eindringt, führen diese Kratzer nicht zu einem Verlust der Schutzeigenschaften der Beschichtung.

Im Vergleich zu Epoxidbeschichtungen ist eine solche Bearbeitung von Klingen teurer.

Beschichtungen aus Verbindungen hochschmelzender Metalle (Titannitrid TiN, Titancarbonitrid TiNC, Titancarbid TiC, Borcarbid B4 C, Chromnitrid CrN etc.). Die Beschichtungen sind in verschiedenen Farben erhältlich, von golden über dunkelgrau bis schwarz.

Um diese Beschichtungen aufzubringen, werden ziemlich komplexe Technologien verwendet - Plasmaspritzen und Ionen-Plasma-Abscheidung. Ein dünner Schutzfilm aus diesen Materialien (3-5 Mikrometer) dringt auf molekularer Ebene in die Oberflächenschicht des Metalls ein und schützt die Klinge perfekt vor Korrosion und hat eine hohe mechanische Beständigkeit.

Herstellerfirmen verwenden oft ihre Markennamen, um auf diese Beschichtungen zu verweisen. Die Titan-Carbonitrid-Beschichtung, die in Benchmade-Messern verwendet wird, heißt beispielsweise Black-Ti.

Diamond-Like Coating (DLC) kam aus dem Maschinenbau in die Messerindustrie. Es handelt sich um einen dünnen Kohlenstofffilm (0,5 … 5 Mikrometer), dessen Struktur die Eigenschaften von Diamant und Graphit vereint. Auf eine Metalloberfläche aufgetragen erhöht es deren Festigkeitseigenschaften, Beständigkeit gegen aggressive Medien und reduziert den Reibungskoeffizienten.

Die letzten beiden Beschichtungsarten sorgen nicht nur für eine hohe Korrosionsbeständigkeit der Klinge, sondern erhöhen auch ihre Verschleißfestigkeit (Härte der Schneide) um ein Vielfaches, obwohl die Schärfe der Schneide etwas reduziert ist. Die DLC-beschichtete Messerklinge behält ihre Schneideigenschaften 5-10 mal länger. Aufgrund der Komplexität des technologischen Verfahrens zum Auftragen dieser Beschichtungen steigen jedoch auch die Kosten des Messers um ein Vielfaches. Solche Beschichtungen werden in teuren Elitemessern verwendet.

Ein gemeinsamer Nachteil aller betrachteten Beschichtungen ist, dass auf der Klinge der Klinge ihre schützenden Eigenschaften bereits nach dem ersten Schärfen verloren gehen.

In letzter Zeit sind Klingen mit Zunder- oder Schmiedespuren in Mode gekommen, die das handgefertigte Messer betonen. Aus funktionaler Sicht hat eine solche Bearbeitung der Klinge jedoch keine Vorteile und ist in Bezug auf die Korrosionsbeständigkeit Klingen mit einer Schutzbeschichtung deutlich unterlegen.

Klingengeometrie

Die Form der Geometrie der Klinge und ihres Querschnitts ermöglicht es Ihnen, die Eigenschaften des Materials, aus dem die Klinge besteht, optimal zu realisieren, um die Arbeit zu erfüllen, für die das Messer gekauft wird.

Normalerweise ist die Klinge eines Messers flach und unterscheidet sich in ihrer Form nicht von der Form der Klingen von Klappmessern (näheres siehe "Anatomie eines Klappmessers", "Bruder", Januar 2013). Es gibt jedoch Messer, bei denen der Klingenstreifen zu einer Spirale verdreht ist, sowie Messer, bei denen anstelle eines flachen Streifens ein hohles Metallrohr verwendet wird. Solche Messer sind nur zum Stechen bei einem Messerkampf oder zur Selbstverteidigung bestimmt und nicht für normale Arbeiten im Zusammenhang mit dem Schneiden oder Hobeln von Gegenständen geeignet.

Die Spitze (Zehe) eines Messers bestimmt seine Stichfähigkeit und wird durch Abschrägen des Kolbens und Anheben der Klinge gebildet. Entgegen dem Namen darf die Schneide des Messers nicht scharf sein. Die abgerundete Spitze hat beispielsweise Messer für Rettungseinsätze.

Klassische Messer haben nur eine Schneide, obwohl auch Modelle mit zwei Spitzen auf dem Markt zu finden sind. Dies können zweischneidige Messer sein, deren Form von der Form des heiligen muslimischen Schwertes Zulfiqar inspiriert ist. Es wird angenommen, dass es möglich ist, die Klinge des Feindes im Schlitz zwischen den Klingen zu fangen, obwohl dies eher zweifelhaft ist. Interessanter sind Messer für die persönliche Selbstverteidigung, die zwei Spitzen haben, jedoch ohne Spalt zwischen den Klingen. Bei solchen Messern wird die geringe Klingenlänge durch die Möglichkeit des sogenannten "Frontalcuts" ausgeglichen, bei dem das Ziel nicht durchbohrt, sondern das Ziel mit einem stechenden Schlag geschnitten wird.

In der Regel nimmt die Dicke der Klinge zur Spitze hin allmählich ab, was sich auf ihre Festigkeit auswirkt. Messer mit Tantoklinge oder modifiziertem Tanto sowie Messer mit verstärkter Schneide haben diesen Nachteil nicht. Der Nachteil von Messern des letzteren Typs ist die Schwierigkeit, sie zu schärfen.

Typischerweise befindet sich die Spitze eines nicht faltbaren Messers auf einer Achse durch die Mitte des Messers. Auch Messer mit erhöhtem Rand sind weit verbreitet, viel seltener mit abgesenktem. Die erhöhte Spitze erleichtert die Konzentration der Kraft an einer bestimmten Stelle und die abgesenkte - um einen sauberen geraden Schnitt des Materials auf einer harten Oberfläche zu erzielen.

Die Klinge der Klinge wird durch Abstiege und Vorsprünge gebildet. Neigungen können gerade (die beste Option, die Klingenstärke und gute Schnitteigenschaften kombiniert), konkav (ausgezeichneter Schnitt, aber geringe Festigkeit) und konvex sein. Normalerweise ist das Profil der Abfahrten auf beiden Seiten der Klinge symmetrisch. Bei klassischen japanischen Messern wird eine asymmetrische Form der Schrägen verwendet - der sogenannte "Meißel". Bei den meisten Arbeiten ist diese Form des Klingenabschnitts jedoch der klassischen symmetrischen unterlegen.

Eine der Herausforderungen beim Wiederaufbau einer stumpfen Klinge besteht darin, den Schärfwinkel entlang der Schneide genau zu halten. Um diesen Vorgang zu erleichtern, hat die amerikanische Firma „Miltner Adams Co“ein spezielles Klingenprofil „HollowFlat Blade“entwickelt, das in den taktischen Messern dieser Firma verwendet wird. Eine Besonderheit dieses Profils ist eine spezielle "Seite" an der Klinge. Beim Schärfen der Klinge ist die Klinge parallel zur Oberfläche des Schleifsteins.

Die Klinge selbst kann gerade, konvex oder konkav sein. Eine gerade Klinge ist für die meisten mit einem Messer durchgeführten Operationen am funktionellsten und bequemsten. Es ist auch leicht zu schärfen.

Der ausgeprägte konvexe Teil der Klinge wird Bauch (oder Bauch) genannt und sorgt für eine Konzentration der Schneidkraft auf einen begrenzten Teil der Klinge.

Die konkave (halbmondförmige) Klinge ermöglicht das Aufreißen der Schnittfläche.

Die konvexe und konkave Form der Klinge wird am häufigsten bei Kampf- und Einsatzmessern sowie bei Messern zur persönlichen Selbstverteidigung verwendet.

Neben dem klassischen glatten Schärfen der Klinge gibt es ein Schärfen in Form von Zähnen oder Wellen. Insgesamt gibt es fünf Arten des Schärfens: Mikrozähne, Zähne, Wellen, Bügelsäge und Stoßzähne.

Mikroverzahnungen sind eine Kerbe an der Klinge (A), die während des Messerherstellungsprozesses mit einem gebogenen Cutter hergestellt wird. In diesem Fall überschreitet die Größe der Mikrozähne 1 mm nicht.

Die mikroverzahnte Klinge erleichtert das Arbeiten mit harten Materialien (Gefriergut). Darüber hinaus kann ein solches Messer, das die Fähigkeit zum Schneiden verloren hat, immer noch "sägen".

Eine stumpfe mikrogezahnte Klinge kann geschärft werden, um ihre Schneidfähigkeit wiederzuerlangen, aber die Mikrozähne der Klinge gehen verloren.

Diese Art des Schärfens wird manchmal fälschlicherweise als "Laser" bezeichnet. Es wird oft bei Küchenmessern (über die gesamte Klingenlänge) und manchmal bei Überlebensmessern und Bajonettmessern (auf dem Teil der Klinge am Griff, einschließlich des Kolbens) verwendet. Sehr selten befindet sich dieser Schärfen im vorderen Bereich der Klinge. Diese Anordnung erleichtert das Durchstechen dichter Stoffe.

Gezahntes Schärfen - gezahnt (aus dem Englischen gezahnt - gezahnt, gezahnt) ist eine Serie von Mini-konkaven Klingen (B) mit Zähnen von 1 bis 5 mm. Im Gegensatz zu Klappmessern, bei denen die gesamte Klinge so geschliffen werden kann, nimmt sie bei nicht klappbaren Messern nur einen Teil der Klinge in der Nähe des Griffs (manchmal am Klingenstumpf) ein.

Verzahnt hat gegenüber einer glatten Schneide eine Reihe von Vorteilen:

aufgrund der Tatsache, dass der Schnitt in verschiedenen Winkeln erfolgt, erleichtert es das Schneiden von faserigen und laminierten Materialien - Seilen, Seilen, Kabeln, Geflechten, Pappe usw.;

die Klinge behält ihre Schneidfähigkeit länger;

Das Schneiden des Materials ist schneller, da bei gleicher Klingenlänge die Länge der Schneide mit dem Wellenschliff länger ist.

Für diese Vorteile muss man mit der Ungleichmäßigkeit des Schnitts, der Unannehmlichkeit oder sogar der Unmöglichkeit, eine Reihe von Haushaltsarbeiten durchzuführen, die Schwierigkeit der Wiederherstellung eines solchen Schärfens bezahlen. Aufgrund der Asymmetrie des Klingenabschnitts kann die Klinge mit erheblicher Schnittkraft zur Seite gezogen werden.

Die Einsatzgebiete für ein solches Schärfen sind taktische Messer, Überlebens- und Selbstverteidigungsmesser, Tauch- und Rettungsmesser, Küchenmesser.

Die am weitesten verbreitete Form des Wellenschliffs, entwickelt von den Spezialisten der Firma Spyderco, bei der sich zwei schmale Zähne mit einem breiten abwechseln.

Um ein stumpfes, gezahntes Schärfen wiederherzustellen, werden spezielle Schärfwerkzeuge verwendet, und für einen Anfänger sind solche Arbeiten mit gewissen Schwierigkeiten verbunden.

Mikrozahn- und Wellenschliff verbessert die schwache Schneidfähigkeit von Messern mit Kunststoffklingen deutlich.

Ein wellenförmiger oder überbackener Rand (Scalloped) ist charakteristisch für Küchenbrotmesser (B).

Bügelsägen-Schärfen oder "Sägezahn-Schärfen" ist eine Reihe von dreieckigen Zähnen, deren Enden sich im Gegensatz zum gezackten Schärfen in zwei Ebenen (D) befinden. Dieses Schärfen ermöglicht das Sägen von Holz und wird in Camping- und Überlebensmessern verwendet.

Die Stoßzähne des Sägeblatts sind große, geschärfte Zähne am Blattende (D). Ihr Zweck ist es, dem Feind Schnittwunden zuzufügen. Sie wurden bei Kampfmessern verwendet, sind aber heute selten. Bei einigen Messermodellen finden Sie eine dekorative Version von Stoßzähnen - eine Reihe von Schlitzen oder Kerben am Klingenstumpf.

Die Rolle von Stoßzähnen kann in gewisser Weise durch gezahntes oder Bügelsägenschärfen ausgeführt werden.

Eine Vielzahl von Jagdmessern zum Häuten von Tieren (Hauthäute aus der englischen Haut - Haut, Leder), auf dem Klingenstumpf befindet sich eine spezielle Vorrichtung - ein Häutungshaken. Ein ähnlicher Haken hat Tauchklingen, aber sein Zweck ist anders - das Schneiden von Seilen, Seilen und Kabeln.

Butt (Butt) - die der Klinge gegenüberliegende Seite der Klinge. Üblicherweise haben nicht klappbare Messer eine Schaftdicke von 1,5 bis 10 mm. Je dicker der Kolben, desto stärker ist das Messer, aber gleichzeitig nimmt sein Gewicht zu und die Bequemlichkeit beim Schneiden verschiedener Materialien verschlechtert sich. Dickhalsmesser werden manchmal Brecheisen genannt.

Messer, die für Freunde des Bogenschießens, der Armbrust oder des Speerfischens entwickelt wurden, verfügen über eine spezielle, gekräuselte Aussparung am Klingenrücken, die das Herausziehen von festsitzenden Pfeilen oder einer Harpune erleichtert.

Dolly - Längsschnitte auf einer oder beiden Seiten der Klinge. Im allgemeinen Sprachgebrauch werden sie oft als "Blutströme" bezeichnet. Aber sie haben nichts mit Aderlass zu tun. Ihr Zweck besteht darin, die Klinge leichter zu machen und ihre Seitensteifigkeit zu erhöhen. Manchmal macht der Hersteller sie im Streben nach Originalität durch, aber das Ergebnis ist eine Schwächung der mechanischen Festigkeit der Klinge.

An der Vorderseite der Klinge von Bajonettmessern (manchmal bei Überlebensmessern) befindet sich ein kleines ovales Durchgangsloch. Mit seiner Hilfe wird die Klinge des Bajonettmessers an der Scheide befestigt und bildet einen Drahtschneider.

Halbrunde Aussparungen an der Klingenseite am Klingenrand und am Griff. Eine kleine Kerbe vor der fünften Klinge mit einem Durchmesser von 1-3 mm („Mündung“) dient dem bequemen Schärfen der Klinge. Eine größere halbkreisförmige Kerbe wird als Subfingerkerbe oder Subfingerradius bezeichnet. Es ist für den Zeigefinger der Hand konzipiert und dient zum leichteren Herausziehen eines in dichtem Material steckenden Messers.

"Daumenabdruck" - ein ovaler Bereich an der Ferse der Klinge, der mit Schattierungen bedeckt ist. Es wurde entwickelt, um den Daumen zu unterstützen, während das Messer mit einem Fechtgriff gehalten wird. Zum ersten Mal wurde ein solches Strukturelement beim berühmten "V42"-Dolch amerikanischer Spezialeinheiten während des Zweiten Weltkriegs verwendet.

Dieser „Aufdruck“findet sich auch auf dem Begrenzer oder Griff von Minimessern zur Selbstverteidigung wieder.

Inschriften auf der Klinge. Namhafte Messerfirmen können auf der Klinge ihr Logo, den Namen des Landes, in dem das Messer hergestellt wurde, die Stahlsorte, den Namen des Messermodells, Faksimiles berühmter Messermacher usw mit Farbe oder durch Stempeln aufgetragen. Bei teureren Modellen wird Ätzen oder Gravieren verwendet.

Darüber hinaus können die Klingen von Überlebensmessern unterschiedliche Markierungen aufweisen - goniometrische und / oder messende, Entfernungsmesserskala usw.